如何在降低成本的同時,提高能源基礎架構的效率和可靠性

資料提供者:DigiKey 北美編輯群

2022-03-30

從電動車 (EV) 充電站和太陽能逆變器,到儲能和不斷電系統,能源基礎架構的設計人員不斷面臨各種挑戰,包括降低碳足跡、改善可靠性和降低成本等。

為了達成這些目標,他們需要仔細研究如何讓電源轉換解決方案達到最佳化,以減少傳導和切換損耗、保持良好的熱效能、縮小整體外形尺寸以及降低電磁干擾 (EMI)。還必須確保所選的解決方案能夠滿足生產零件核准程序 (PPAP),並符合 AEC-Q101 的要求。

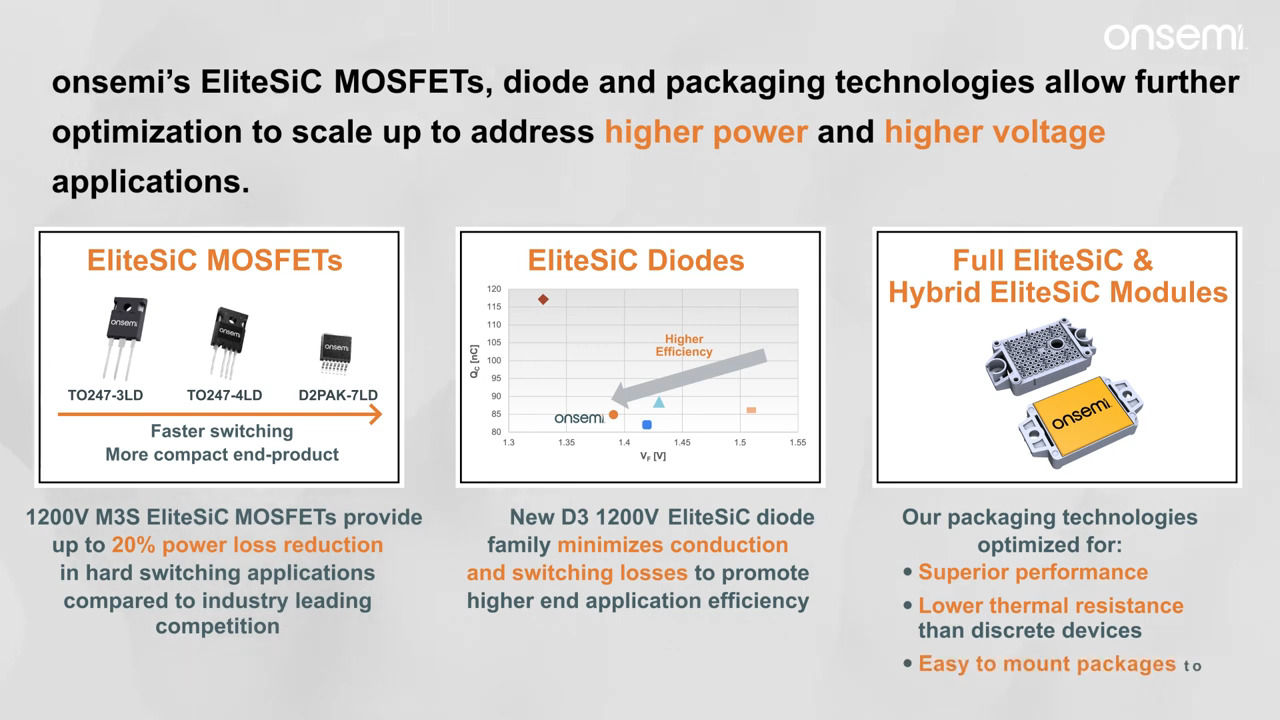

為了應對這些挑戰,設計人員可利用各種碳化矽 (SiC) 功率 MOSFET、SiC 肖特基二極體、閘極驅動器 IC 和電源模組。

本文將概述 SiC 技術,相較於傳統矽 (Si) 方法,如何提高效率和可靠性,同時降低成本。然後會介紹 SiC 的封裝和系統整合選項,以及 onsemi 的幾個實際範例,並向設計人員展示相關的最佳應用方式,以便發揮 SiC 功率 MOSFET 和閘極驅動器的最佳化效能,因應能源基礎架構的挑戰。

SiC 與 Si 的比較

SiC 是一種寬能隙 (WBG) 材料,其能隙為 3.26 eV,而 Si 的能隙則為 1.12 eV。相較於 Si,SiC 更提供 10 倍的崩潰場能力、超過 3 倍的熱傳導率,並可在更高的溫度下工作。憑藉這些規格,SiC 非常適合用於能源基礎架構應用 (表 1)。

|

表 1:與 Si 相比,4H-SiC 憑藉其材料屬性,讓 SiC 非常適合用於能源基礎架構應用。(圖片來源:onsemi)

較高的崩潰場,能讓較薄的 SiC 元件具有與較厚的 Si 元件相同的電壓額定值,而較薄的 SiC 元件具有相對應較低的導通電阻和較高的電流能力。SiC 的遷移參數與 Si 處於同一數量級,因此這兩種材料都可用於支援外形尺寸小巧的高頻電源轉換。SiC 元件具有較高的熱傳導率,意味著其在較高的電流位準下的溫升較低。SiC 元件的工作溫度受限於接合線等封裝因素,而不是 SiC 的材料特性。因此,選擇最佳的封裝樣式是設計人員在使用 SiC 時的重要考量因素。

SiC 憑藉其材料特性,在許多高電壓、高速、高電流和高密度電源轉換設計中成為絕佳選擇。在許多情況下,問題不在於是否使用 SiC,而在於哪種 SiC 封裝技術能夠在效能和成本之間達到最佳權衡。

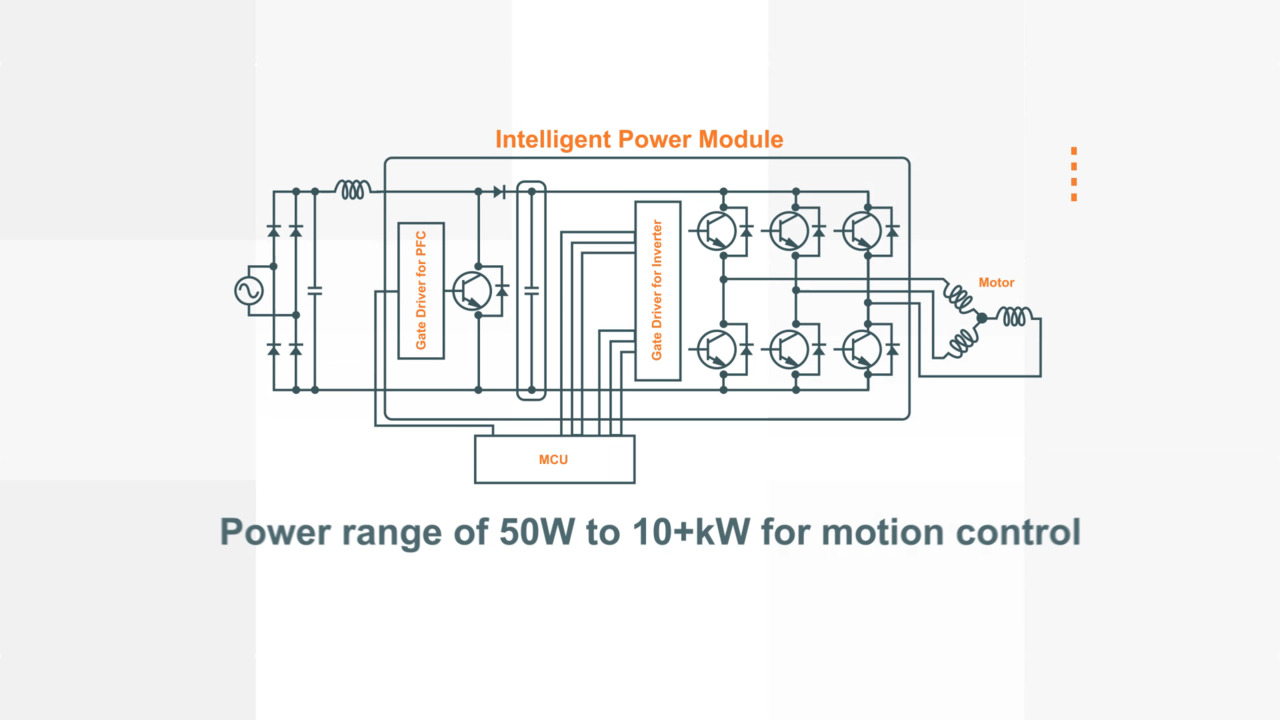

設計人員在使用 SiC 電源技術時,有三種基本的封裝可以選擇:離散元件、智慧電源模組 (IPM) 或整合式電源模組 (PIM);在成本和效能上各有其獨特的權衡考量 (表 2)。例如:

- 當主要考量因素為成本時 (如消費性應用),通常傾向挑選離散元件。離散元件亦支援雙重貨源,並具有較長的壽命。

- IPM 解決方案可縮短設計時間,並具有最高的可靠性,同時也是最小巧的中等功率解決方案。

- 與 IPM 相比,PIM 可以支援更高功率的設計,具有優異的功率密度、更合理的快速上市時間、更多樣的設計選項,以及更多雙重貨源的機會。

表 2:在離散、IPM 和 PIM SiC 封裝解決方案之間挑選時,整合特點與權衡考量的比較。(圖片來源:onsemi)

表 2:在離散、IPM 和 PIM SiC 封裝解決方案之間挑選時,整合特點與權衡考量的比較。(圖片來源:onsemi)

混合式 Si/SiC IPM

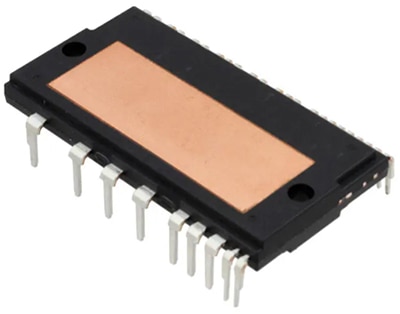

雖然可以單純用 SiC 元件開發解決方案,但有時使用混合式 Si/SiC 設計更具成本效益。例如,onsemi 的 NFL25065L4BT 混合式 IPM,將第四代 Si IGBT 與輸出端的 SiC 升壓二極體互相結合,構成了交錯式功率因數校正 (PFC) 輸入級,可用於消費、工業和醫療應用 (圖 1)。這款小巧的 IPM 包含用於 IGBT 的最佳化閘極驅動,可將 EMI 和損耗減至最小。整合多種保護功能,包括欠壓鎖定、過電流關斷、熱監測以及故障回報。NFL25065L4BT 還具有以下特點:

- 600 V/50 A 雙相交錯式 PFC

- 20 kHz 切換頻率最佳化

- 採用氧化鋁直接覆銅 (DBC) 基板達到低熱阻

- 具有整合式負溫度係數 (NTC) 熱敏電阻可監測溫度

- 隔離能力為每分鐘 2500 Vrms

- 通過 UL 認證

圖 1:NFL25065L4BT IPM 採用第四代 Si IGBT 以及輸出端的 SiC 升壓二極體,構成交錯式 PFC 級。(圖片來源:onsemi)

圖 1:NFL25065L4BT IPM 採用第四代 Si IGBT 以及輸出端的 SiC 升壓二極體,構成交錯式 PFC 級。(圖片來源:onsemi)

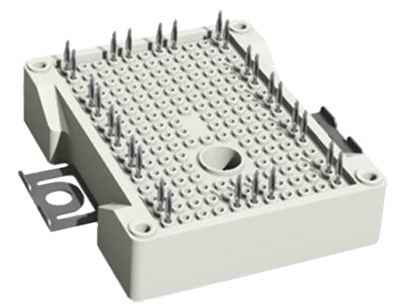

SiC PIM

對於太陽能逆變器、EV 充電站,以及可以從使用 SiC 型 PIM 中受益的類似應用,若想要以更少的覆蓋區和更小的總體積將電力傳輸提升至最大,設計人員可以採用 NXH006P120MNF2PTG。此裝置包含一個 6 mΩ、1200 V、SiC MOSFET 半橋模組和一個採用 F2 封裝的整合式 NTC 熱敏電阻 (圖 2)。封裝選項包括:

- 可自行選擇是否預塗熱介面材料 (TIM)

- 可焊接引腳或壓合引腳

圖 2:NXH006P120MNF2PTG 整合式電源模組採用 F2 封裝並搭配壓合引腳。(圖片來源:onsemi)

圖 2:NXH006P120MNF2PTG 整合式電源模組採用 F2 封裝並搭配壓合引腳。(圖片來源:onsemi)

這類 IPM 的最高接面工作溫度為 175°C,且需要外部控制和閘極驅動器。選配的壓合技術 (也稱為冷焊) 可在電路板上的引腳和電鍍通孔之間提供可靠的連接。壓合選項可簡化組裝而無需焊接,並可產生氣密的低電阻「金屬對金屬」連接。

SiC 肖特基二極體

SiC 肖特基二極體可搭配 IPM 使用,或用於 100% 離散設計,若與 Si 二極體相比,能提供更優異的切換效能和更高的可靠性。SiC 肖特基二極體與 1700 V/25 A 的 NDSH25170A 相同,皆無逆向恢復電流,並且具備出色的熱效能和不受溫度影響的切換特性。這些特性可促成更高的效率、更快的切換頻率、更高的功率密度以及更低的 EMI,並且可輕鬆並聯,而這些特性都有助於縮減解決方案的尺寸和成本 (圖 3)。NDSH25170A 的特點包括:

- 最高接面溫度為 175°C

- 突崩額定值為 506 mJ

- 非重複性突波電流高達 220 A,重複性突波電流高達 66 A

- 正溫度係數

- 無逆向恢復、無順向恢復

- 符合 AEC-Q101 標準並具有 PPAP 功能

圖 3:1700 V/25 A 的 NDSH25170A SiC 肖特基二極體無逆向恢復電流,且具備出色的熱效能和不受溫度影響的切換特性。(圖片來源:onsemi)

圖 3:1700 V/25 A 的 NDSH25170A SiC 肖特基二極體無逆向恢復電流,且具備出色的熱效能和不受溫度影響的切換特性。(圖片來源:onsemi)

離散式 SiC MOSFET

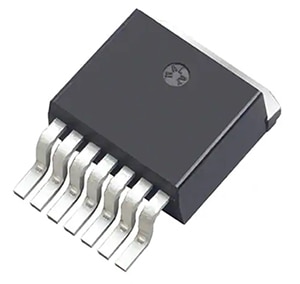

設計人員可以將離散式 SiC 肖特基與 onsemi 的 1200 V SiC MOSFET 互相結合,因此與 Si 元件相比,可達到更出色的切換效能、更低的導通電阻和更高的可靠性。SiC MOSFET 的晶片尺寸小巧,可產生較低的電容量與閘極電荷。再加上低導通電阻,較低的電容量和閘極電荷,有助於提高系統效率、加快切換頻率、提高功率密度、降低電磁干擾 (EMI),並達到更小的解決方案尺寸。舉例而言,NTBG040N120SC1 的額定值為 1200 V 和 60 A,採用 D2PAK−7L 表面黏著封裝 (圖 4)。特點包括:

- 106 nC 典型閘極電荷

- 139 pF 典型輸出電容量

- 100% 通過突崩測試

- 175°C 接面工作溫度

- 符合 AEC-Q101 標準

圖 4:NTBG040N120SC1 SiC MOSFET 的額定值為 1200 V/60 A,電阻為 40 mΩ,採用 D2PAK-7L 表面黏著封裝。(圖片來源:onsemi)

圖 4:NTBG040N120SC1 SiC MOSFET 的額定值為 1200 V/60 A,電阻為 40 mΩ,採用 D2PAK-7L 表面黏著封裝。(圖片來源:onsemi)

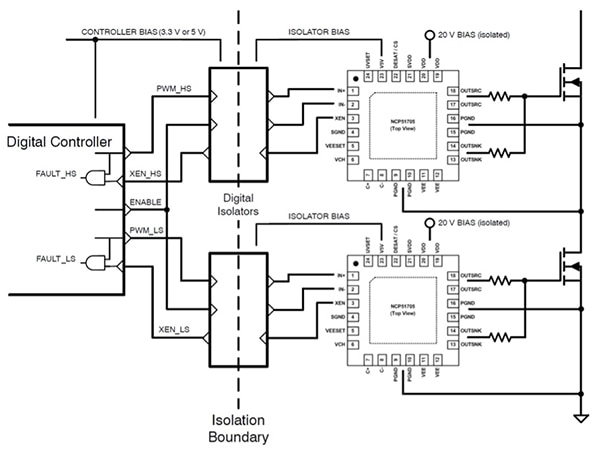

SiC MOSFET 閘極驅動器

SiC MOSFET 的閘極驅動器,如 onsemi 的 NCx51705 系列,可以提供比 Si MOSFET 驅動器更高的驅動電壓。完全啟動 SiC MOSFET 需要 18 至 20 V 的閘極電壓,而啟動 Si MOSFET 所需的閘極電壓不到 10 V。此外,SiC MOSFET 在關斷元件時需要 -3 至 -5 V 的閘極驅動。設計人員可以使用已針對 SiC MOSFET 最佳化的 NCP51705MNTXG 低側、單一 6 A 高速驅動器 (圖 5)。NCP51705MNTXG 可提供最大額定驅動電壓,從而降低傳導損耗,並可在啟動和關斷期間提供高峰值電流,將切換損耗降至最低。

圖 5:此簡易線路圖顯示兩個 NCP51705MNTXG 驅動器 IC (中右) 在半橋拓撲中驅動兩個 SiC MOSFET (右)。(圖片來源:onsemi)

圖 5:此簡易線路圖顯示兩個 NCP51705MNTXG 驅動器 IC (中右) 在半橋拓撲中驅動兩個 SiC MOSFET (右)。(圖片來源:onsemi)

為了提高可靠性、dV/dt 耐受性並加快關斷速度,設計人員可以使用整合式電荷幫浦來產生使用者可選的負電壓軌。在隔離式設計中,由外部存取的 5 V 電軌可供電給數位或高速光隔離器的二次側。NCP51705MNTXG 提供多種保護功能,包括以驅動器電路接面溫度為依據的熱關斷功能,以及偏移功率欠壓鎖定監測。

評估板和 SiC 閘極驅動的考量

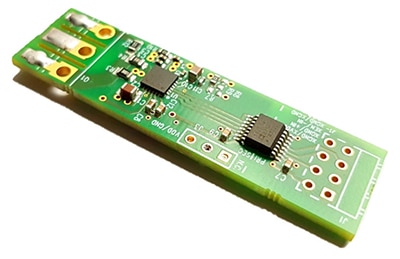

為了加快評估和設計過程,設計人員可以使用 NCP51705SMDGEVB 評估板來評估 NCP51705 (圖 6)。此評估板包含一個 NCP51705 驅動器和所有必要的驅動電路,其中有板載數位隔離器,並可將任何 SiC 或 Si MOSFET 焊接在 TO-247 封裝中。此評估板專為低側或高側電源切換應用而設計。您可以在圖騰柱驅動器中配置兩個或多個這種類型的評估板。

圖 6:NCP51705SMDGEVB 評估板具有孔洞 (左上),可連接 SiC 或 Si 功率 MOSFET,並含有 NCP51705 驅動器 (U1,左中) 和數位隔離器 IC (右中)。(圖片來源:onsemi)

圖 6:NCP51705SMDGEVB 評估板具有孔洞 (左上),可連接 SiC 或 Si 功率 MOSFET,並含有 NCP51705 驅動器 (U1,左中) 和數位隔離器 IC (右中)。(圖片來源:onsemi)

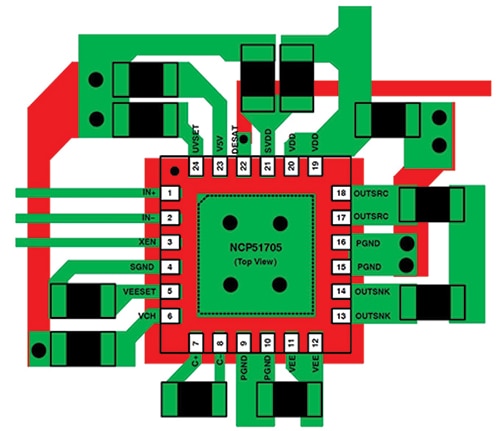

在使用 NCP51705 閘極驅動器與 SiC MOSFET 時,將電路板寄生電感值和電容量降至最低相當重要 (圖 7)。電路板佈局的一些考量包括:

- NCP51705 應儘可能靠近 SiC MOSFET,且特別要注意 VDD、SVDD、V5V、電荷幫浦,與 VEE 電容及 MOSFET 之間應採用短走線。

- VEE 和 PGND 之間應盡可能採用最短的走線。

- 高 dV/dt 走線,與驅動器輸入和 DESAT 之間需有隔離,以免雜訊耦合導致運作異常。

- 針對高溫設計,應在裸焊盤和外層之間使用熱通孔,將熱阻抗值降至最低。

- OUTSRC、OUTSNK 和 VEE 需使用寬走線。

圖 7:NCP51705 的建議電路板佈局,可將驅動 SiC MOSFET 的寄生電感值和電容量降至最低。(圖片來源:onsemi)

圖 7:NCP51705 的建議電路板佈局,可將驅動 SiC MOSFET 的寄生電感值和電容量降至最低。(圖片來源:onsemi)

結論

SiC 的重要性在於,有助於設計人員在能源基礎架構應用越來越多且多樣化的情況下滿足需求。如今設計人員可以使用 SiC 元件,設計出更高效的高壓、高速、高電流電源轉換設計,達到更小的解決方案尺寸和更高的功率密度。但是,若要讓 SiC 設計發揮最大效益,挑選最佳封裝樣式非常重要。

如本文所述,在挑選離散元件、IPM 和 PIM 時,需要在效能、上市時間和成本之間諸多權衡。此外,使用離散元件或 PIM 時,挑選 SiC 閘極驅動器和最佳化電路板佈局,對達到可靠、高效的系統效能至關重要。

推薦閱讀

聲明:各作者及/或論壇參與者於本網站所發表之意見、理念和觀點,概不反映 DigiKey 的意見、理念和觀點,亦非 DigiKey 的正式原則。