如何在設計中導入 SiC MOSFET 以提升電動車牽引逆變器效率

資料提供者:DigiKey 北美編輯群

2021-07-28

在現代電動車 (EV) 的效能和距離之間,工程師們面臨著必須作出取捨的抉擇。若要達到更快的加速度和更高的巡航速率,需要進行更頻繁且耗時的停車充電。另外,行車距離若要更遠,就要更穩定地行進。為了增加行車距離,同時又能為駕駛人員提供更高的效能,工程師們需要設計出一種傳動系統,以儘可能將更多的電池電力傳送到受驅動的車輪。同樣重要的是,還需要讓傳動系統保持足夠小,以符合車輛的限制條件。前述兩項需求都需要高效率且高能源密度的元件。

EV 傳動系統的主要元件是三相電壓源逆變器 (又稱為「牽引逆變器」),其可將電池的 DC 電壓轉換為車輛電動馬達所需的 AC 電流。打造高效率的牽引逆變器,對於緩解效能和距離之間的取捨問題至關重要,而提升效率的關鍵途徑之一,便是正確地使用寬能隙 (WBG)、碳化矽 (SiC) 半導體元件。

本文將說明 EV 牽引逆變器的作用。接著會解釋如何使用 SiC 功率金屬氧化物半導體場效電晶體 (MOSFET) 設計單元,才能比使用絕緣閘雙極電晶體 (IGBT),得到更高效率的 EV 傳動系統。本文最後會討論一個 SiC MOSFET 型牽引逆變器範例,以及如何最大化單元效率的設計訣竅。

牽引逆變器是什麼?

EV 的牽引逆變器可將車輛高電壓 (HV) 電池提供的 DC 電流,轉換為電動馬達所需的 AC 電流,以產生移動車輛所需的扭矩。牽引逆變器的電氣效能,會對車輛加速度和行車距離產生巨大影響。

當代的牽引逆變器是由 400 V 的 HV 電池系統所驅動,而近期的產品則採用 800 V 設計。由 800 V 電池系統供電的元件,在牽引逆變器電流為 300 A 或以上的情況下,足能提供超過 200 kW 的功率。由於功率攀升,逆變器的尺寸得以縮小,同時功率密度獲得大幅提升。

EV 採用 400 V 電池系統時,要求牽引逆變器具備額定電壓為 600 V 至 750 V 的功率半導體元件,而 800 V 的車輛則需要額定電壓為 900 V 至 1200 V 的半導體元件。牽引逆變器採用的電源元件,也要能夠處理超過 500 A 的峰值 AC 電流持續 30 秒,以及最大 1600 A 的 AC 電流持續 1 ms。此外,元件使用的切換式電晶體和閘極驅動器,必須能夠處理這些大型負載,同時又能維持較高的牽引逆變器效率 (表 1)。

表 1:典型的 2021 年牽引逆變器需求;能源密度顯示比 2009 年增加 250%。(圖片來源:Steven Keeping)

表 1:典型的 2021 年牽引逆變器需求;能源密度顯示比 2009 年增加 250%。(圖片來源:Steven Keeping)

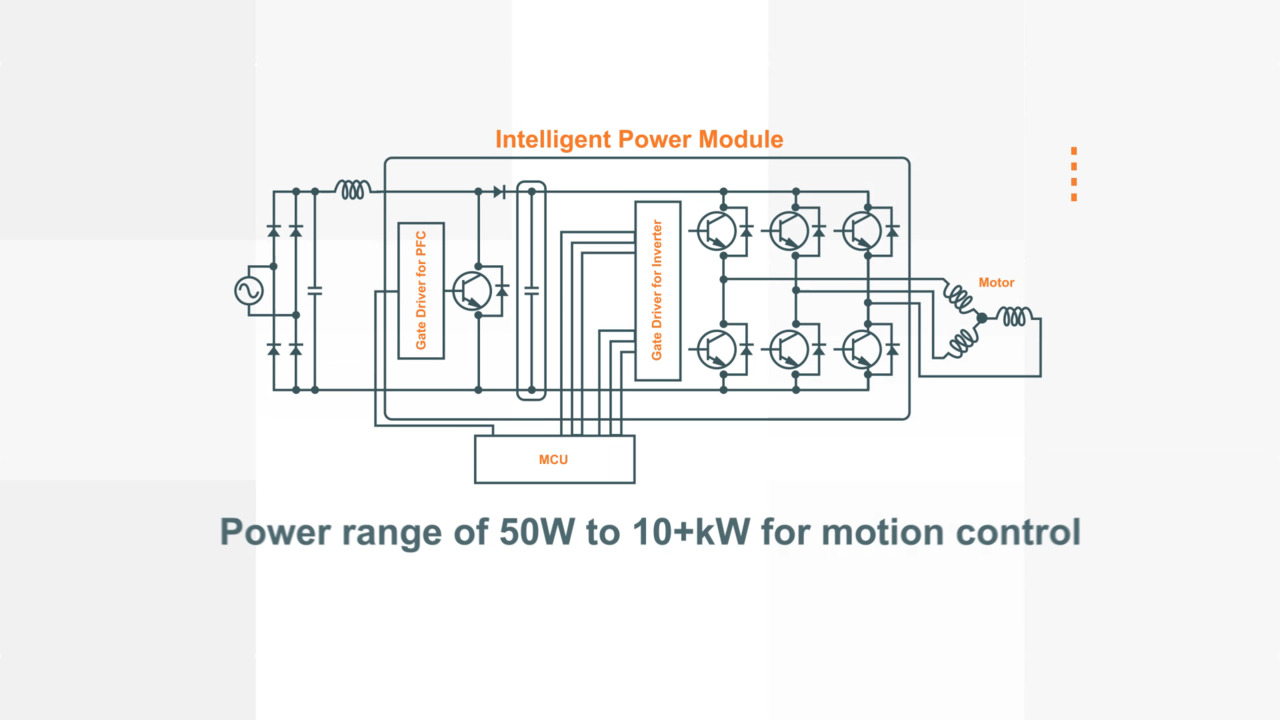

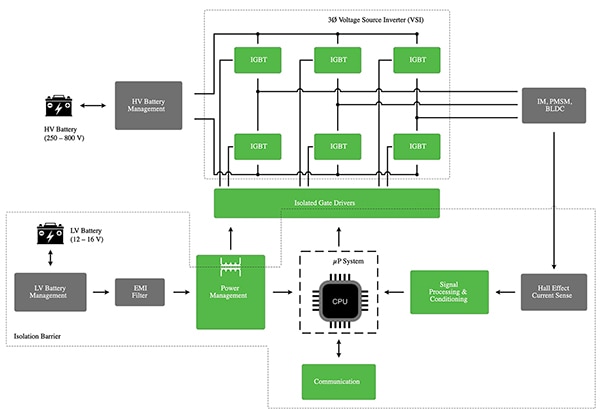

牽引逆變器通常包含三個半橋元件 (高側加低側開關),每個馬達相位各一個,其中閘極驅動器控制各個電晶體的低側開關動作。整個組件必須與車輛系統其餘部份的低電壓 (LV) 供電電路進行電流隔離 (圖 1)。

圖 1:EV 需要三相電壓源逆變器 (牽引逆變器),將高電壓 (HV) DC 電池電源轉換成車輛電動馬達所需的 AC 電源。包括牽引逆變器在內的 HV 系統,已與車輛的傳統 12 V 系統進行隔離。(圖片來源:ON Semiconductor)

圖 1:EV 需要三相電壓源逆變器 (牽引逆變器),將高電壓 (HV) DC 電池電源轉換成車輛電動馬達所需的 AC 電源。包括牽引逆變器在內的 HV 系統,已與車輛的傳統 12 V 系統進行隔離。(圖片來源:ON Semiconductor)

圖 1 所示範例中的開關是 IGBT。這些都是牽引逆變器常見的選擇,因為它們能處理高電壓、可快速開關、提供優良的效率,而且相對便宜。然而,隨著 SiC 功率 MOSFET 的價格下降,而且更容易在市面上取得,工程師們已轉而採用這些元件,因為其優點明顯多於 IGBT。

適用於高效率閘極驅動器的 SiC MOSFET 之優勢

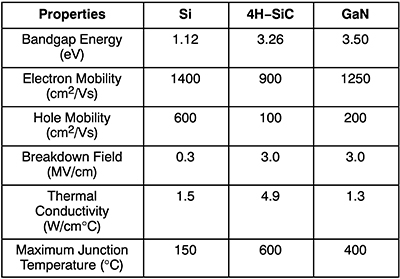

SiC 功率 MOSFET 優於傳統矽 (Si) MOSFET 和 IGBT 的關鍵效能優勢,得自於元件的 WBG 半導體基板。Si MOSFET 擁有 1.12 eV 的能隙,而 SiC MOSFET 的能隙為 3.26 eV。這表示 WBG 電晶體比矽元件更能承受遠遠更高的崩潰電壓,而且產生的崩潰場電壓比矽元件高出十倍左右。高崩潰場電壓可減少特定電壓下的元件厚度,降低「導通」電阻 (RDS(ON)),因此也能減少切換損耗並加強載流能力。

SiC 的另一個關鍵優勢是自身的熱傳導率,比矽還要高出三倍左右。在特定功率耗散下,更高的熱傳導率可產生更小的接面溫度 (Tj) 上升。與矽相比,SiC MOSFET 也能承受更高的最大接面溫度 (Tj(max))。Si MOSFET 的典型 Tj(max) 值為 150˚C;SiC 元件可承受高達 600˚C 的 Tj(max),儘管商用元件的額定值通常在 175˚C 至 200˚C 之間。表 2 對 Si 和 4H-SiC (即常用來製造 MOSFET 的 SiC 晶體型態) 的屬性進行比較。

表 2:在高電流和高電壓切換應用中,SiC MOSFET 的崩潰場、熱傳導率和最高接面溫度使其成為比矽更好的選擇。(圖片來源:ON Semiconductor)

表 2:在高電流和高電壓切換應用中,SiC MOSFET 的崩潰場、熱傳導率和最高接面溫度使其成為比矽更好的選擇。(圖片來源:ON Semiconductor)

高崩潰電壓、較低的 RDS(ON)、高熱傳導率與較高的 Tj(max),可讓 SiC MOSFET 比類似尺寸的 Si MOSFET 能夠處理更高的電流和電壓。

此外,IGBT 也能處理高電壓和高電流,而且一般會比 SiC MOSFET 更便宜,這正是在牽引逆變器設計中受到歡迎的主要理由。但 IGBT 的弱點,特別是在開發人員想要最大化能源密度時,則會限制最大工作頻率,原因是其自身的「殘留電流」和相對較慢的關閉動作。相較之下,SiC MOSFET 能夠處理頻率與 Si MOSFET 不相上下的開關動作,不過電壓和電流處理能力與 IGBT 相同。

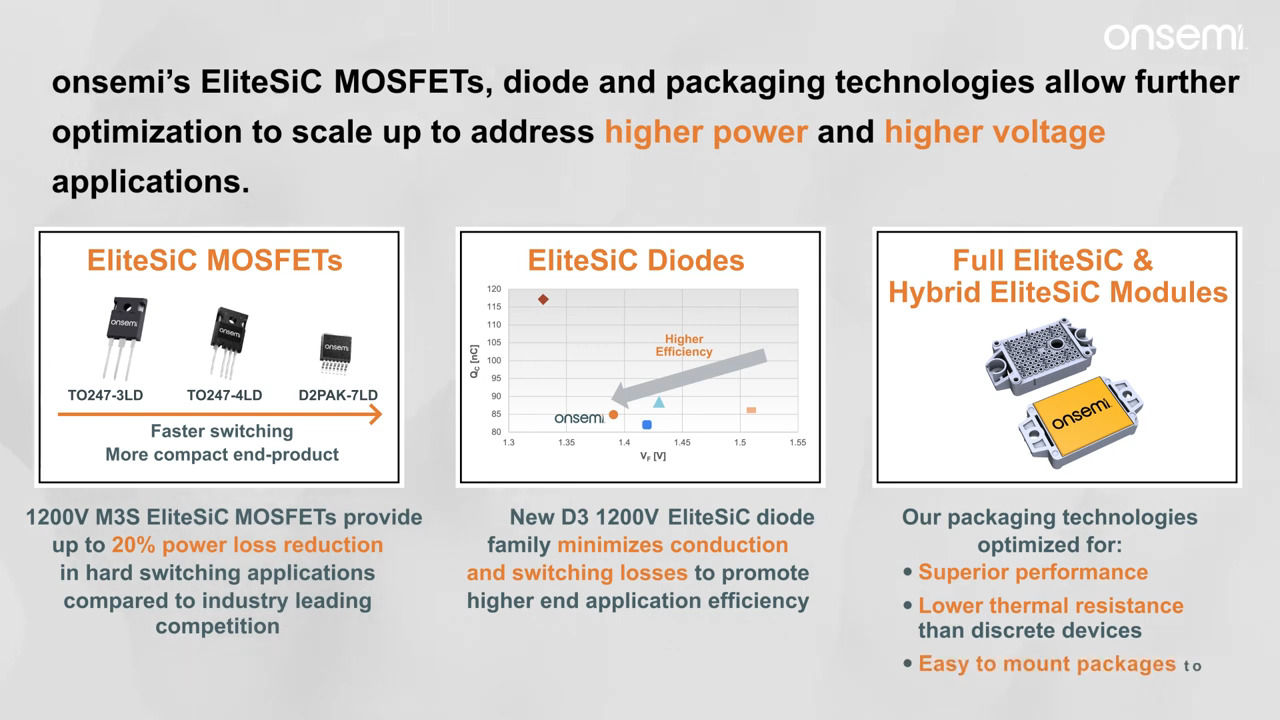

SiC MOSFET 更廣泛的可用性

直到最近,由於 SiC MOSFET 的價格相對較高,因此僅在高檔 EV 的牽引逆變器中採用。但是,隨著價格逐漸下降,SiC MOSFET 已成為更多產品的選擇。

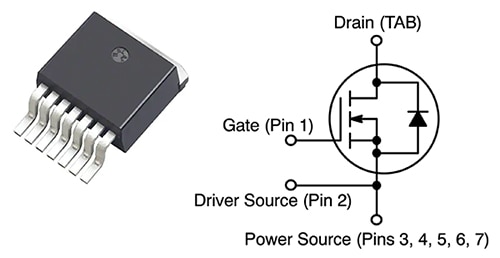

這種新一代 SiC 功率 MOSFET 的兩個範例是 ON Semiconductor 的 NTBG020N090SC1 及 NTBG020N120SC1。這兩個元件的主要差異在於,前者的最大汲極對源極的崩潰電壓 (V(BR)DSS) 為 900 V,其中閘極至源極電壓 (VGS) 為 0 V 且連續汲極電流 (ID) 為 1 mA,而後者的最大 V(BR)DSS 為 1200 V (相同條件下)。兩個元件的最大 Tj 皆為 175˚C。它們皆為 D2PAK-7L 封裝的單一 N 通道 MOSFET (圖 2)。

圖 2:NTBG020N090SC1 和 NTBG020N120SC1 N 通道 SiC 功率 MOSFET 皆採用 D2PAK-7L 封裝,主要差異在於 V(BR)DSS 值,分別為 900 V 和 1200 V。(圖片來源:Steven Keeping,使用 ON Semiconductor 提供的資料)

圖 2:NTBG020N090SC1 和 NTBG020N120SC1 N 通道 SiC 功率 MOSFET 皆採用 D2PAK-7L 封裝,主要差異在於 V(BR)DSS 值,分別為 900 V 和 1200 V。(圖片來源:Steven Keeping,使用 ON Semiconductor 提供的資料)

NTBG020N090SC1 具有 20 mΩ 的 RDS(ON) 以及 15 V 的 VGS (ID = 60 A,Tj = 25˚C),還有 16 mΩ 的 RDS(ON) 以及 18 V 的 VGS (ID = 60 A,Tj = 25˚C)。最大的連續汲極-源極二極體順向電流 (ISD) 為 148 A (VGS = −5 V,Tj = 25˚C),且最大的脈衝汲極-源極二極體順向電流 (ISDM) 為 448 A (VGS = −5 V,Tj = 25˚C)。NTBG020N120SC1 具有 28 mΩ 的 RDS(ON),此時的 VGS 為 20 V (ID = 60 A,Tj = 25˚C)。最大 ISD 為 46 A (VGS = −5 V,Tj = 25˚C),且最大 ISDM 為 392 A (VGS = −5 V,Tj = 25˚C)。

使用 SiC MOSFET 進行設計

儘管 SiC MOSFET 有一定優勢,但想要將 SiC MOSFET 納入牽引逆變器設計中,設計人員應該知道有一個明顯的複雜因素,亦即電晶體具有相當棘手的閘極驅動要求。在這些難題之中,一些是因為 SiC MOSFET 與 Si MOSFET 相比,跨導較低、內部閘極電阻更高,而且閘極開啟閾值可能低於 2 V。因此,閘極必須在關閉狀態期間,拉到接地以下的電壓 (通常拉到 −5 V),以確保正確的開關動作。

不過,主要的閘極驅動難題是,必須使用較高的 VGS (高達 20 V),以確保有較低的 RDS(ON)。若以過低的 VGS 操作 SiC MOSFET,則會導致熱應力,或甚至因功率耗散造成故障 (圖 3)。

圖 3:若是 NTBG020N090SC1 SiC MOSFET,需要較高的 VGS 以避免較高 RDS(ON) 所造成的熱應力。(圖片來源:ON Semiconductor)

圖 3:若是 NTBG020N090SC1 SiC MOSFET,需要較高的 VGS 以避免較高 RDS(ON) 所造成的熱應力。(圖片來源:ON Semiconductor)

此外,由於 SiC MOSFET 是個低增益元件,設計人員在設計閘極驅動電路時,必須考慮到此因素對其他幾種重要動力特性造成的影響。這些特性包括閘極電荷米勒平台,以及過電流保護要求。

這些複雜的設計因素所要求的專用型閘極驅動器,必須具有下列屬性:

- 能夠提供 -5 V 至 20 V 的 VGS 驅動電壓,以完全利用 SiC MOSFET 的效能優勢。若要提供足夠的開銷以符合此要求,閘極驅動電路應能承受 25 V 的 VDD 以及 -10 V 的 VEE。

- VGS 必須要有快速的上升緣和下降緣,大約是幾個 ns。

- 在整個 MOSFET 米勒平台區域中,閘極驅動必須能有大約數安培的高峰值閘極流出電流。

- 流入電流額定值應超過剛好可為 SiC MOSFET 輸入電容進行放電的數值。對於高效能、半橋的電源拓撲,應考慮大約 10 A 數量級的最小流入峰值電流額定值。

- 適用於高速切換的低寄生電感。

- 小型驅動器封裝能儘可能置於靠近 SiC MOSFET 的位置,並能提升能源密度。

- 去飽和 (DESAT) 功能可以進行偵測、故障通報,並為長期可靠的作業提供保護。

- 在切換開始之前,VDD 欠壓鎖定 (UVLO) 值須符合 VGS 大於 16 V 的要求。

- VEE UVLO 監控能力可確保負電壓軌在可接受的範圍內。

ON Semiconductor 推出了一款閘極驅動器,專為符合這些牽引逆變器設計要求而打造。NCP51705MNTXG SiC MOSFET 閘極驅動器具有高度整合的特點,因此除了可與自家的 SiC MOSFET 相容,也能與眾多製造商的產品相容。此元件包含的眾多基本功能常見於一般用途閘極驅動器中,也具備必備的特殊要求,以便使用最少的外部元件設計出可靠的 SiC MOSFET 閘極驅動電路。

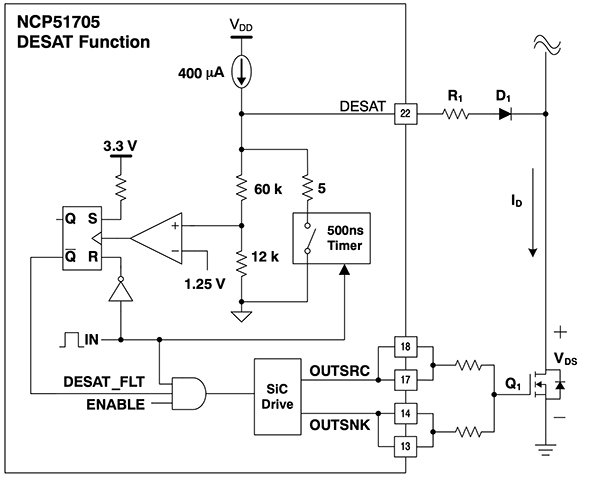

例如,NCP51705MNTXG 所含的 DESAT 功能,只需使用兩個外部元件便能進行實作。DESAT 是一種適用於 IGBT 和 MOSFET 的過電流保護形式,可用來監控當 VDS 能以最大 ID 提升時所發生的故障。這會影響到效率,而且在最糟情況下,可能會損壞 MOSFET。圖 4 顯示 NCP51750MNTXG 如何透過 DESAT 引腳流經 R1 和 D1 來監控 MOSFET (Q1) 的 VDS。

圖 4:NCP51705MNTXG 的 DESAT 功能可在最大 ID 期間測量 VDS 是否有異常行為,並實作過電流保護。(圖片來源:ON Semiconductor)

圖 4:NCP51705MNTXG 的 DESAT 功能可在最大 ID 期間測量 VDS 是否有異常行為,並實作過電流保護。(圖片來源:ON Semiconductor)

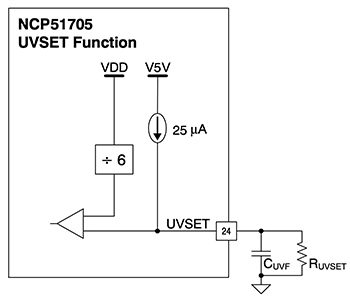

NCP51705MNTXG 閘極驅動器也具備可編程的 UVLO。這是驅動 SiC MOSFET 時的一項重要功能,因為切換元件的輸出應予以停用,直到 VDD 高於已知閾值為止。若讓驅動器在低 VDD 下開關 MOSFET,可能會損壞元件。NCP51705MNTXG 的可編程 UVLO 不僅能保護負載,還能向控制器確認施加的 VDD 高於開啟閾值。UVLO 開啟閾值是透過 UVSET 和 SGND 之間的單一電阻進行設定 (圖 5)。

圖 5:NCP51705MNTXG SiC MOSFET 的 UVLO 開啟閾值是以 UVSET 電阻 (RUVSET) 來設定,而此電阻是根據想要的 UVLO 開啟電壓 VON 進行選定。(圖片來源:ON Semiconductor)

圖 5:NCP51705MNTXG SiC MOSFET 的 UVLO 開啟閾值是以 UVSET 電阻 (RUVSET) 來設定,而此電阻是根據想要的 UVLO 開啟電壓 VON 進行選定。(圖片來源:ON Semiconductor)

牽引逆變器的數位隔離

若要完成牽引逆變器設計,工程師必須確保車輛電子裝置的 LV 側,已經與通過逆變器的高電壓和電流進行隔離 (上方圖 2)。但是,由於控制 HV 閘極驅動器的微處理器位於 LV 側,任何隔離都必須允許數位訊號從微處理器通往閘極驅動器。此外,ON Semiconductor 也針對此功能提供 NCID9211R2 元件,這是一款高速、雙通道、雙向陶瓷數位隔離器。

NCID9211R2 是一款電流隔離、全雙工數位隔離器,無需執行接地迴路或危險電壓,便可讓數位訊號在系統之間傳輸。此元件具備 2000 Vpeak 的最大工作絕緣、100 kV/ms 的共模拒斥,以及 50 Mbit/s 的數據傳輸量。

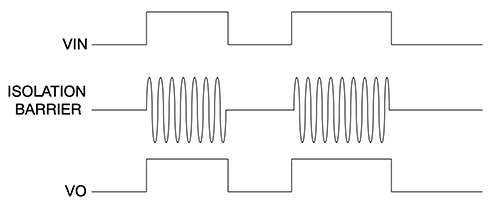

晶片外陶瓷電容形成了圖 6 所示的隔離屏障。

圖 6:顯示 NCID9211R2 數位隔離器單通道的方塊圖。晶片外電容形成了隔離屏障。(圖片來源:ON Semiconductor)

圖 6:顯示 NCID9211R2 數位隔離器單通道的方塊圖。晶片外電容形成了隔離屏障。(圖片來源:ON Semiconductor)

數位訊號可透過開關鍵控 (OOK) 調變,跨越隔離屏障進行傳輸。在發射器側,VIN 輸入邏輯狀態會以高頻率載波訊號進行調變。產生的訊號會放大並傳輸到隔離屏障。接收器側會偵測到屏障訊號,並用包封偵測技術將其解調 (圖 7)。當輸出啟用控制 EN 偏高時,輸出訊號會決定 VO 輸出邏輯狀態。當發射器電源關閉,或 VIN 輸入連接斷開時,VO 預設為高阻抗低態。

圖 7:NCID9211 數位隔離器採用 OOK 調變,以跨越隔離屏障傳輸數位資訊。(圖片來源:ON Semiconductor)

圖 7:NCID9211 數位隔離器採用 OOK 調變,以跨越隔離屏障傳輸數位資訊。(圖片來源:ON Semiconductor)

結論

SiC 功率 MOSFET 是適用於電動車的高效率、高功率密度牽引逆變器之絕佳選項,但是其電子特性卻在閘極驅動器和元件保護方面,帶來獨特的設計難題。除了設計難題以外,工程師們還必須確保牽引逆變器設計能夠與車輛的 LV 敏感電子元件實現高度隔離。

如本文所述,為了簡化工程開發工作,ON Semiconductor 提供了一系列 SiC MOSFET、專用型閘極驅動器和數位隔離器,以符合牽引逆變器的需求,並在現代 EV 的遠距和高效能之間取得更佳的平衡。

聲明:各作者及/或論壇參與者於本網站所發表之意見、理念和觀點,概不反映 DigiKey 的意見、理念和觀點,亦非 DigiKey 的正式原則。