如何在高功率應用中降低損耗、提高效率並延伸溫度範圍

資料提供者:DigiKey 北美編輯群

2023-09-08

針對電力密集型應用,設計人員需要更精巧、輕盈、更高效率,且能在更高電壓和溫度下運作的電源轉換器。對諸如電動車 (EV) 的應用而言更是如此,這些改進有助於提升充電速度並延長續航里程。為了達到這些改進,設計人員採用以碳化矽 (SiC) 等寬能隙 (WBG) 技術為基礎的電源轉換器。

與矽 (Si) 相比,這些裝置能以更高的電壓運作且重量更輕,同時具備類似的功率處理能力。此外,還可在較高的溫度下運作,因此可降低散熱系統的需求。SiC 裝置可在較高的切換頻率下運作,因此可用更小的被動元件,進而縮小轉換器的尺寸與重量。SiC 雖仍在持續開發中,不過在近期更多努力下,已成功降低「導通」電阻,可進一步降低功率損耗。

本文將簡要探討在電動車情境下,SiC 相較 Si 有哪些優勢。隨後會探討 SiC 的發展,然後介紹 ROHM Semiconductor 的第 4 代 SiC MOSFET,並且說明如何協助設計人員降低功率損耗、成本和覆蓋區

為何要使用 SiC?

EV 必須提升電池容量,以提高續航里程。在此趨勢下,電池電壓增加至 800 V,以便縮短充電時間。因此,EV 設計人員需要採用既能承受這些高電壓,又同時可降低電力損耗和重量的裝置。ROHM Semiconductor 的第 4 代 SiC MOSFET,以更高的電壓容差、更低的導通和切換損耗,以及更精巧的尺寸,提供更低的損耗。

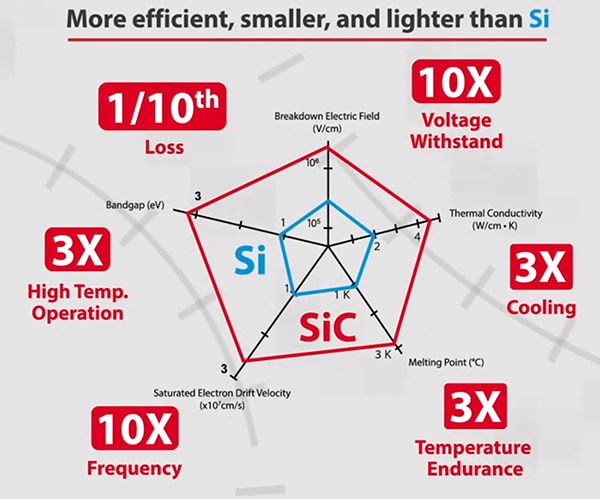

SiC 是一種 WBG 半導體,相較於 Si MOSFET 技術,在高壓功率切換應用中可提供傑出效率。在比較 SiC 與 Si 的物理特性後,可顯示此改進是基於下列五種物理特性:崩潰電場、能隙、熱傳導率和熔點 (圖 1)。

圖 1:在此顯示 SiC 相較於 Si MOSFET 在五種物理特性下的優勢。(圖片來源:ROHM Semiconductors)

圖 1:在此顯示 SiC 相較於 Si MOSFET 在五種物理特性下的優勢。(圖片來源:ROHM Semiconductors)

SiC 的崩潰電場強度是 Si 的十倍,因此能設計出崩潰電壓更高的裝置,同時可減少裝置厚度。SiC 具備較寬的能隙,可讓裝置在較高的溫度下運作。具備更高的熱傳導率,可減輕裝置散熱的工作負擔,此外還具有更高的熔點,可增加工作溫度範圍。最後,SiC 具備較高飽和的電子漂移速度,可產生更高的切換頻率並降低切換損耗。切換頻率越高,濾波器及其他被動元件的尺寸就要越小,以進一步縮減尺寸與重量。

MOSFET 的發展

原始 SiC MOSFET 採用平面結構,其裝置閘極與通道皆位於半導體的表面。平面裝置在精簡設計尺寸以改進裝置良率上能發揮的空間有限,因此在裝置密度上會受到限制。採用單溝槽式與雙溝槽式 MOSFET,可達到更高的裝置密度 (圖 2)。

圖 2:溝槽式 MOSFET 透過裝置的垂直配置來達到更高的裝置密度。(圖片來源:ROHM Semiconductor)

圖 2:溝槽式 MOSFET 透過裝置的垂直配置來達到更高的裝置密度。(圖片來源:ROHM Semiconductor)

如同其他 MOSFET,溝槽式 MOSFET 單元具有汲極、閘極和源極,但採用垂直方式配置。通道會透過場效應垂直形成,且平行於閘極溝槽。電流方向從源極到汲極呈現垂直。與水平展開並佔用大量表面積的平面裝置相比,這種結構非常緊湊。

單溝槽式結構使用單閘極溝槽。雙溝槽式裝置具有閘極與源極溝槽。ROHM Semiconductor 針對其第 3 代 SiC MOSFET 改用雙溝槽式結構。第 4 代設計更改進雙溝槽式設計,縮減了單元尺寸,進一步降低導通電阻與寄生電容量,進而大幅降低功率損耗,並可選擇使用更小的 SiC 裝置以達到更具成本效益的系統設計。

降低 MOSFET 的導通電阻,可能有損其因應短路問題的能力。不過,第 4 代 SiC MOSFET 無須犧牲短路耐受時間,即可達到更低的導通電阻,讓這些裝置大幅增進,同時達到高效率以及可靠的短路耐用性。

了解損耗

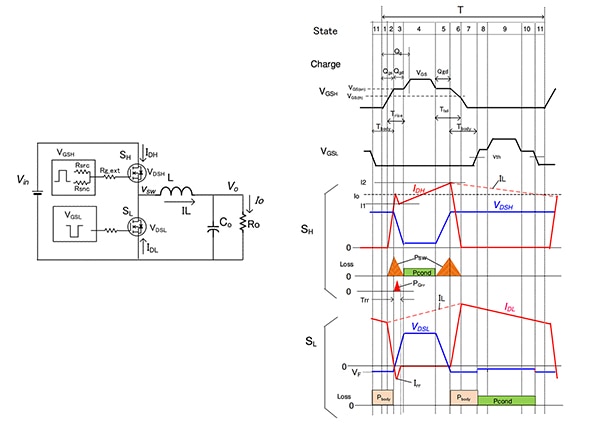

切換模式轉換器的損耗有幾個來源;與主動式裝置相關的來源包括導通、切換和本體二極體損耗 (圖 3)。

圖 3:此降壓 DC/DC 轉換器線路圖經過標示,可顯示切換波形與相關損耗波形。(圖片來源:ROHM Semiconductor)

圖 3:此降壓 DC/DC 轉換器線路圖經過標示,可顯示切換波形與相關損耗波形。(圖片來源:ROHM Semiconductor)

降壓轉換器採用圖騰柱設計,配備高側 (SH) 與低側 (SL) MOSFET 開關。這些開關採用反相驅動,因此同時間僅有一次導通。閘極驅動波形 (VGSH 與 VGSL) 顯示出裝置寄生電容量的相關充電間隔所引起的振幅步階。在此顯示兩種裝置的汲極對源極電壓 (VDSH、VDSL) 以及汲極電流 (IDH、IDL) 波形。裝置導通時,VDS 處於低位。元件非導通時,VDS 處於高位。SH 處於導通時,汲極電流在對電感的磁場充電時會線性增加。此時,穿越通道電阻的電流會形成跨通道電壓,進而產生導通損耗 (PCOND),且此損耗會與電阻的電流和通道的平方成正比。在裝置變換狀態的間隔期間,電壓與電流皆非零值,且裝置中耗散的功率會與電壓、電流、切換轉換時間和切換頻率成正比。這些皆為切換損耗。

SL 導通時會發生類似的情況。此時,儲存在電感中的能量會在較低的裝置中提供汲極電流,因此電流以線性方式下降。因為如此,通道電阻會以導通損耗的方式耗散功率。請注意,較低裝置中的 VDSL 在電流變成非零前會趨近於零,因此在此週期階段不會有任何切換損耗。

復原裝置的本體二極體時會產生復原損耗 (PQrr);為精簡起見,在此僅顯示高側部分。

Pbody 是裝置的本體二極體導通。此損耗是由穿透低側裝置本體二極體的導通電流所產生。

總功率損耗是兩種電晶體中全部這些元件的總和。

第 4 代 SiC MOSFET 效能提升

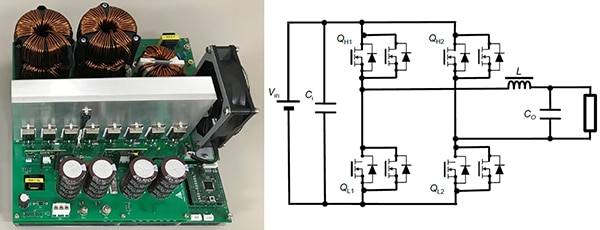

使用 5 kW 全橋逆變器進行導通,以比較 Si IGBT 與第 3 代和第 4 代 SiC MOSFET 的效能 (圖 4)。此全橋電路採並聯方式連接切換裝置,以達到更高的電流能力。全橋總共使用八個裝置。八個裝置如圖所示,安裝在左圖的散熱器上。使用原始 IGBT 以及第 3 代和第 4 代 MOSFET 來評估電路效率。逆變器採用 SiC MOSFET 工作時的切換頻率為 40 kHz,採用 IGBT 時的切換頻率為 20 kHz。

圖 4:5 kW 無風扇逆變器及其線路圖。此電路的原始設計採用 20 kHz 工作頻率的矽 IGBT,可搭配以 40 kHz 運作的第 3 代和第 4 代 SiC MOSFET 運作。全部三種半導體類型的效能比較。(圖片來源:ROHM Semiconductor)

圖 4:5 kW 無風扇逆變器及其線路圖。此電路的原始設計採用 20 kHz 工作頻率的矽 IGBT,可搭配以 40 kHz 運作的第 3 代和第 4 代 SiC MOSFET 運作。全部三種半導體類型的效能比較。(圖片來源:ROHM Semiconductor)

第 3 代裝置是 ROHM Semiconductor 額定值 650 V 的 SCT3030AL,具有 30 mΩ 的通道電阻 (RDS(ON))。第 4 代 MOSFET 是 ROHM Semiconductor 的 SCT4026DEC11。第 4 代裝置的額定電壓增加至 750 V。RDS(ON) 為 26 mΩ,稍微減少了 13% 的導通損耗。

兩種 SiC MOSFET 與原始 IGBT 的損耗比較結果,顯示在效率方面有所改進 (圖 5)。

圖 5:與原始 Si IGBT 和第 3 代裝置相比,第 4 代 SiC MOSFET 的損耗大幅降低。(圖片來源:ROHM Semiconductor)

圖 5:與原始 Si IGBT 和第 3 代裝置相比,第 4 代 SiC MOSFET 的損耗大幅降低。(圖片來源:ROHM Semiconductor)

相較於第 3 代裝置,第 4 代的導通損耗 (藍色) 從 10.7 W 降低至 9.82 W。透過切換損耗 (橘色),從 16.6 W 大幅降低至 8.22 W。

第 4 代裝置的其他改進包括提升閘極驅動能力。第 4 代 SiC MOSFET 支援用 15 V 驅動;第 3 代 SiC MOSFET 則需要 18 V。這表示,採用 Si 元件設計的電路可使用第 4 代 MOSFET 作為直接替代品。此外,第 4 代 SiC MOSFET 在關斷期間的建議驅動電壓為 0 V。在第 4 代產品推出之前,閘極至源極電壓在關斷期間需要施加負偏壓,以免自行導通。不過,為了抑制自行導通,第 4 代元件採用高臨界值電壓 (Vth) 設計,因此無須施加負偏壓。

第 4 代解決方案

ROHM Semiconductor 的第 4 代 SiC MOSFET 解決方案可依據裝置封裝進一步分為兩個群組。上述討論的 SCT4026DEC11 是採用三引線 TO-247N 封裝的 750 V、56 A (+25°C)/29 A (+100°C)、26 mΩ SiC MOSFET。有個替代的四引線封裝範例是 SCT4013DRC15,其採用四引線 TO-247-4L 封裝,屬於 750 V、105 A (+25°C)/74 A (+100°C)、13 mΩ 裝置。

此四引線封裝添加額外引線,可提升 MOSFET 的切換速度。由於具有高汲極電流,傳統的 TO-247N 三引腳封裝不會將寄生源極引線電感與閘極驅動隔離。系統會在閘極與源極引腳間套用閘極電壓。由於源極端子 (VL) 上有跨寄生電感的壓降,因此晶片上的有效閘極電壓會降低,進而導致切換速度降低 (圖 6)。

圖 6:TO-247-4L 上的第四引腳會使用開爾文接法的額外連接引腳,將閘極驅動與電源引腳隔離。(圖片來源:ROHM Semiconductor)

圖 6:TO-247-4L 上的第四引腳會使用開爾文接法的額外連接引腳,將閘極驅動與電源引腳隔離。(圖片來源:ROHM Semiconductor)

四引腳 TO-247-4L 封裝會將閘極驅動以及將閘極驅動直接連接至內部源極的電源引腳兩者分離。如此一來,就可將源極引腳的寄生電感效應降至最低。將閘極驅動直接連接到內部源極連接端子的做法,可發揮最高的 SiC MOSFET 切換速度,與傳統三引腳 TO-247N 封裝相比,可將總切換損耗 (導通與關斷) 減少最高 35%。

第 4 代 SiC MOSFET 的第二個差異化規格為電壓額定值。此裝置提供 750 V 或 1200 V 的電壓額定值。目前為止討論的兩款裝置,電壓額定值皆為 750 V。針對高電壓應用,SCT4062KEC11 是採用三引線 TO-247N 封裝的 1200 V、62 mΩ、26 A (+25°C)/18 A (+100°C) SiC N 通道 MOSFET;SCT4036KRC15 是採用四引線 TO-247-4L 封裝的 1200 V、36 mΩ、43 A (+25°C)/30 A (+100°C) N 通道 MOSFET。總而言之,目前第 4 代 SiC MOSFET 提供十個款式,在 +25°C 下,電流額定值從 26 A 至 105 A。其 RDS(ON) 值介於 13 至 62 mΩ。

EV 應用

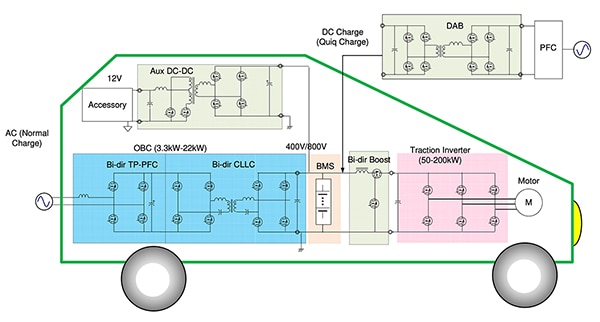

第 4 代 SiC MOSFET 的規格與 EV 應用十分契合。電池電動車 (BEV) 採用 400 V 或 800 V 電壓就是範例之一 (圖 7)。

圖 7:第 4 代 SiC MOSFET 在 BEV 與相關外接配件中的典型應用。(圖片來源:ROHM Semiconductor)

圖 7:第 4 代 SiC MOSFET 在 BEV 與相關外接配件中的典型應用。(圖片來源:ROHM Semiconductor)

圖 7 的方塊圖顯示 BEV 採用 400 或 800 V 的電池電壓,可支援雙向與快速充電。板載充電器 (OBC) 包含圖騰柱功率因數校正電路 (PFC),以及雙向、全橋 CLLC (電容、電感、電感、電容) 諧振轉換器。外接式「Quiq」DC 充電器可對電池直接充電。電池會驅動牽引逆變器,再由逆變器將 DC 轉換成三相 AC 以驅動馬達。這些電路皆採用 MOSFET,但分為不同的電路配置,以處理所需的功率位準。第 4 代 SiC MOSFET 十分重要,因為可縮減電路實體尺寸,並提高電壓額定值,同時還可降低損耗和成本。

結論

對於 EV、資料中心和基地台等高電壓、高功率應用的設計人員而言,第 4 代 SiC MOSFET 是關鍵的電源切換裝置。如本文所述,其採用獨特架構來降低損耗,進而大幅提高電源轉換效率,同時還可減少覆蓋區與成本。

建議閱讀:

聲明:各作者及/或論壇參與者於本網站所發表之意見、理念和觀點,概不反映 DigiKey 的意見、理念和觀點,亦非 DigiKey 的正式原則。