有效實作長程電動車的 SiC 電源裝置

資料提供者:DigiKey 北美編輯群

2019-08-07

雖然電動車與油電混合車 (EV/HEV) 的電池是主要的關注焦點,但就工程上來說,整體電源管理的子系統 (包括基本馬達驅動、板載與外部充電器、電源使用與再生煞車等功能),對提升電動車的效能來說同樣重要。因此,隨著對電動車的需求持續增加,業界也非常重視開發和採用改良的元件,讓電動車的電池達到最佳化使用,並延長車輛的續航里程。

電源控制裝置從標準金氧半導體場效電晶體 (MOSFET),轉變成以碳化矽 (SiC) 基板與製程技術為基礎的 FET,代表了電動車效率及整體系統級特性的一大躍進。但是,需要從新的角度瞭解 SiC 裝置的關鍵規格以及驅動需求,才能充分發揮其優勢。

本文概述電動車與油電混合車的電源需求,說明 SiC 型電源裝置適合發揮此功能的原因,並闡明其輔助裝置驅動器的功能。本文先簡單討論 AEC-Q101 標準對汽車級離散裝置的影響,然後會介紹 ROHM Semiconductor 的兩款 AEC 合規 SiC 電源裝置,並重點說明成功設計必須考量的重要特性。

為電動車與油電混合車供電

各種車輛,無論是內燃機車輛 (IC)、電動車還是油電混合車,對於電源子系統的需求都在急速攀升,以便支援先進駕駛輔助系統 (ADAS)、電動窗、車門與鏡子、內部網路與連線、雷達、娛樂系統、GPS 等功能。

內燃機車輛的主要電源來源,通常是標準 12 V、100 至 200 Ah 的鉛酸電池。不過,相較於電動車電池的要求,這個電量並不算大,電動車的電池還需要額外提供「原動機」的電源 (圖 1)。因此,電動車的電池組蓄電量,根據車輛的功能、尺寸和廠商,可能介於 50 至 150 kWh 不等,典型電壓則為 200 至 300 V。為方便比較,可使用下列方程式將此值轉換成 Ah:Ah = (kWh × 1,000)/V。

圖 1:電動車的電池型電源子系統,能供電給牽引馬達及相關功能,以及諸多如今已成為標配的特點,以及駕駛人員預期的功能。(圖片來源:ROHM Semiconductor)

圖 1:電動車的電池型電源子系統,能供電給牽引馬達及相關功能,以及諸多如今已成為標配的特點,以及駕駛人員預期的功能。(圖片來源:ROHM Semiconductor)

除了有許多用於內部功能與充電的小型 DC/DC 轉換器外,許多 (但並非全部) 電動車還透過直流 (DC)/交流 (AC) 轉換器,使用變頻 AC 供電給牽引馬達。牽引馬達的功率額定值範圍,可以從低階車輛約 150 hp 至頂規 Tesla 的 500 hp 以上馬力。由於 1 hp 大約等於 750 W,馬達需要的電流量非常可觀。

雖然許多因素都會決定電源子系統的整體效力,但切換式穩壓器的效能是最重要的因素。此元件會擷取原始電池電力,並轉換成傳動系統以及電池充電所需的電壓/電流。

原因很簡單,在數百安培的電流量下,基本的電流-電阻 (IR) 壓降將成為關鍵參數。舉例來說,在 100 A 時,即使是 100 mΩ 的導通電阻 (RDS(ON)),也會帶來兩方面損害,首先是可傳輸電位會損失 10 V,其次是造成 100 W 的功率耗散 (I2R),而這些都必須加以處理。此外,除了這些 RDS(ON) 損耗外,DC/AC 與 DC/DC 轉換器還會發生切換損耗,這不僅會降低效率和電池續航力,還會增加需要逸散的熱負載。

為何要考慮 SiC?

針對上述靜態耗損,有兩個眾所周知的策略可用來減少 IR 壓降和 I2R 損耗:1) 減少導通電阻,2) 增加系統工作電壓,從而減少向負載提供指定電量所需要的電流。至於動態切換損耗,任何能減少這類損耗的元件改進,都能帶來顯著影響。這些改進涉及到裝置物理學、切換頻率以及其他因素。

過去幾十年來,主流的電源切換裝置一直都是矽 (Si) 基 MOSFET 以及絕緣閘雙極電晶體 (IGBT)。雖然技術的進步已經大幅提升其效能,但改進幾乎已經停滯。與此同時,電動車需要規格更優異的切換裝置,才能達到可行性並吸引人使用。

好在過去幾十年來,另一個固態 MOSFET 製程技術已然成熟。此技術基於碳化矽 (SiC) 材料,而不只是基本的矽,以同等份的矽和碳組成,並透過共價鍵結合。雖然 SiC 多型體 (獨特結構) 的種類共超過 100 種,但由於生產與加工的緣故,4H 和 6H 型最受青睞。

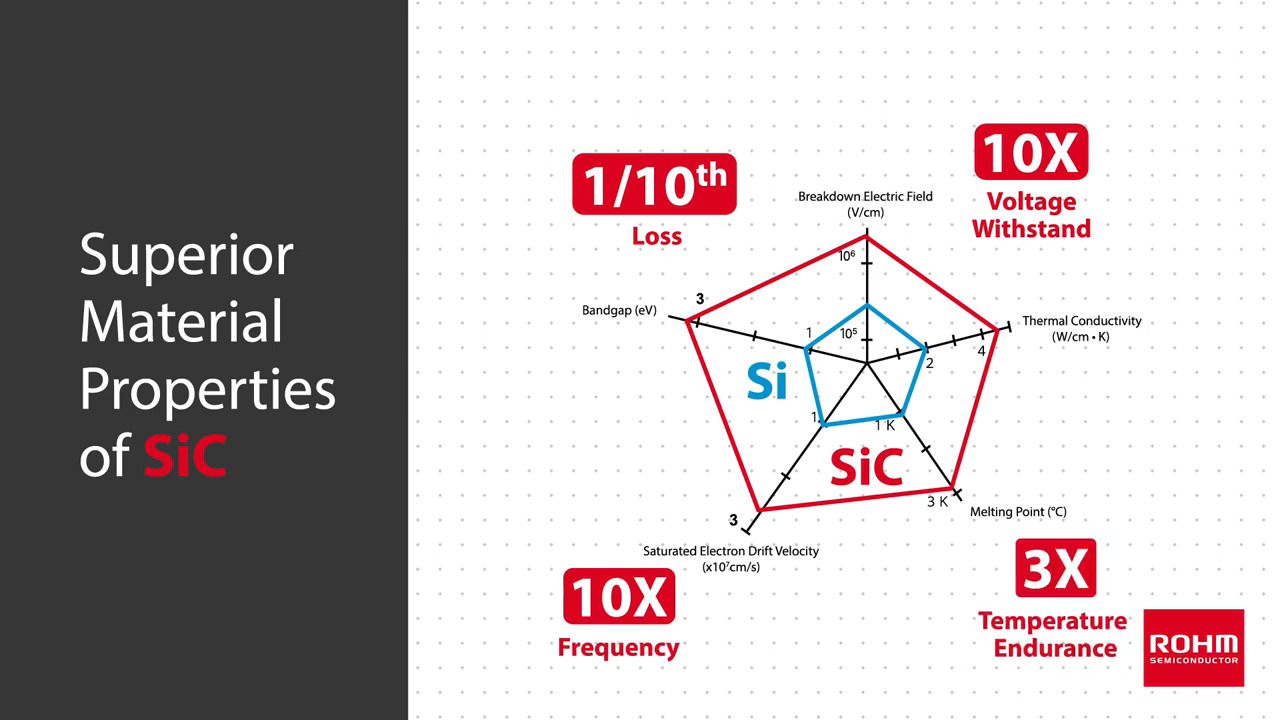

相較於純矽 MOSFET,SiC MOSFET 提供許多重要的特性:

- SiC 能提供比矽高八倍左右的臨界電場,因此非常適合用於功率半導體裝置。高介電強度能讓晶粒更薄,可摻雜到更高的程度,進而減少損耗。

- SiC 的熱傳導率比矽高出約三倍,因此產生的任何熱量,都能透過傳導轉移,讓材料本身達到更低的溫度。

- SiC 的熔點超高,因此能在 400°C 以上工作 (標準矽則侷限在 150°C)。這麼高的工作溫度可大幅簡化散熱要求,能讓 SiC 裝置在更高的環境溫度下工作,其原因在於仍有足夠的溫差可支援傳導與熱對流。

- SiC 能支援的最大電流密度是矽裝置的二至三倍,因此能在指定功率位準下降低元件及系統成本。

如表 1 所示,標準矽、4H SiC 以及 6H SiC 的臨界物理級電性規格明顯不同。SiC 具有較高的能隙能量與臨界電場值,因此可支援更高的工作電壓,此外也有較低的電子與電洞遷移率因數,因此可降低切換損耗,進而以更高的頻率工作,並縮小濾波器和被動元件的尺寸。同時有較高的熱傳導率與工作溫度,因此可簡化散熱要求。

|

表 1:矽、兩種類型的 SiC,以及金剛石在基本材料級別下的主要電氣特性。(表格來源:Semantic Scholar)

SiC 成熟度與 AEC-Q101

不過,SiC 裝置從最初的理論到真正實現,並非一蹴而成。儘管如此,過去十年來,SiC 型 MOSFET 已然成熟,歷經幾個世代的演進,而且每個世代都帶來製程上的改善與重大的結構變化。

例如,ROHM Semiconductor 長期供應的第 2 代 SiC 裝置已廣泛用於汽車應用。大多數標準的 SiC MOSFET (包括這些第 2 代裝置) 都使用平面結構,此結構會隨著單元尺寸縮小而接近內部 FET 電阻的下限 (圖 2)。相較之下,ROHM 的第 3 代產品採用在閘極和源極下形成的雙溝槽結構,因此能有效縮減通道尺寸和導通電阻。

圖 2:ROHM 的 SiC 裝置從第 2 代發展到第 3 代,其中包含製程的改進和重大結構變化。(圖片來源:ROHM Semiconductor)

在 ROHM 的第 3 代 SiC MOSFET 上,採用自行研發的溝槽式閘極結構,相較於既有的平面型 SiC MOSFET,可將導通電阻降低 50%,將輸入電容降低 35%,因此能大幅降低切換損耗並加快切換速度,進而改善效率。此外,與 600 V 和 900 V 裝置相比,這些 1200/1800 V SiC MOSFET 的晶片面積更小 (因此,封裝尺寸也更小),經由本體二極體所發生的復原損耗量也更少。

符合 AEC 標準

隨著 SiC 裝置的成熟及多代發展,另一個隨之而來的問題是,此裝置能否完全符合 AEC-Q101 標準。此標準是根據美國汽車電子協會 (AEC) 的一系列規範制定而來,協會成員包含一些主要的汽車製造商,以及負責針對汽車電子元件制訂可靠性測試的美國電子組件製造商。主要的規範包括:

- AEC-Q100 (IC 裝置)

- AEC-Q101 (離散元件,如 MOSFET)

- AEC-Q102 (離散光電子產品)

- AEC-Q104 (多晶片模組)

- AEC-Q200 (被動元件)

AEC-Q101 標準遠比工業應用廣泛採用的標準更加嚴格。AEC 規範制定了一組等級,如表 2 所示。SiC 裝置能達到等級 0 (-40°C 至 +150°C),而純矽元件通常無法達到。等級 1 適合車廂內應用,可確保元件在 -40°C 至 +125°C 的環境溫度範圍內穩定工作,但傳動系統與引擎蓋下的元件則需要等級 0。

|

表 2:AEC 可靠性認證標準的困難度,比商業和工業應用所用的標準要高出許多。(表格來源:Texas Instruments)

請注意,有些廠商表示,有越來越多工業應用採用 AEC-Q100 系列規範來確保更高的可靠性。從成本角度來說,這種作法相當實際,原因就在於汽車已經廣泛運用電子裝置與元件,已大幅降低工業與汽車應用的價差。

SiC 裝置支援中至高電流設計

SiC 裝置並不只限於電動車的高電流應用。除了傳動系統,還有許多較低功率的功能 (如電動座椅/車窗、座位/駕駛室加熱器、電池預熱器、AC 馬達、動力轉向),皆可受益於 SiC MOSFET 的特性。

例如,ROHM 的 SCT3160KL 就屬於 N 通道 SiC 功率 MOSFET,且針對最高 17 A 的負載進行最佳化 (圖 3)。此元件採用 TO-247N 封裝,尺寸僅有 16 mm (寬) x 21 mm (長) x 5 mm (高),背部有一個散熱接片,可輕鬆連接到散熱片上 (圖 4)。其最高規格顯示,此元件非常適合電流與功率需求不太高的應用 (表 3)。

圖 3:ROHM 的 SCT3160KL 屬於基本型 N 通道 SiC 功率 MOSFET,適用於高達 17 A 的負載。(圖片來源:ROHM Semiconductor)

圖 3:ROHM 的 SCT3160KL 屬於基本型 N 通道 SiC 功率 MOSFET,適用於高達 17 A 的負載。(圖片來源:ROHM Semiconductor)

圖 4:SCT3160KL 採用 16 mm × 21 mm × 5 mm 封裝,且背部有散熱接片可增強散熱潛力。(圖片來源:ROHM Semiconductor)

圖 4:SCT3160KL 採用 16 mm × 21 mm × 5 mm 封裝,且背部有散熱接片可增強散熱潛力。(圖片來源:ROHM Semiconductor)

|

表 3:SCT3160KL 的基本規格顯示,其非常適合用於電動車中的許多較小負載,或可滿足其他應用的電力需求。(表格來源:ROHM Semiconductor)

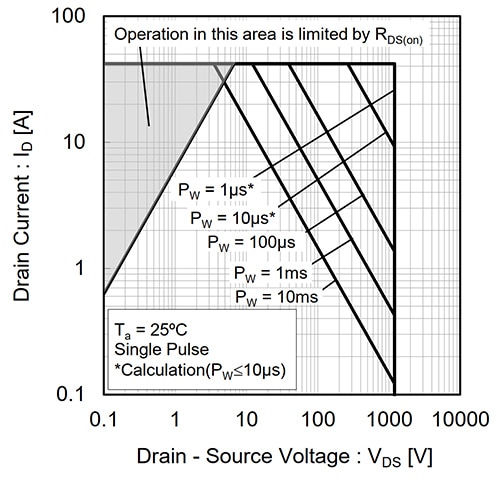

最大安全工作區 (SOA) 圖表顯示出此 SiC 裝置十分適合脈衝工作循環的原因,這在電壓較高的切換電源與穩壓器中相當常見 (圖 5)。

圖 5:SCT3160KL 的 SOA 圖表建立並限制了汲極電流、汲極-源極電壓與脈衝功率處理的上限。(圖片來源:ROHM Semiconductor)

圖 5:SCT3160KL 的 SOA 圖表建立並限制了汲極電流、汲極-源極電壓與脈衝功率處理的上限。(圖片來源:ROHM Semiconductor)

當然,SiC 型裝置的優勢在更高電流位準下最為顯著。不妨考慮 ROHM 的 SCT3022AL,這也是一款採用 TO-247N 封裝的 N 通道 SiC 功率 MOSFET。其主要規格 (表 4) 與 SOA (圖 6) 顯示,此元件非常適合實作電動車的馬達驅動功率轉換、電池管理,以及充電電池組,這是因為其具有較低的導通電阻與較高的電流額定值。

|

表 4:ROHM 的 SCT3022AL 屬於 N 通道 SiC 功率 MOSFET,具有低導通電阻值及其他屬性,因此非常適合較高電流的設計。(表格來源:ROHM Semiconductor)

圖 6:SCT3022AL N 通道 SiC 功率 MOSFET 的 SOA 示意圖,清楚地顯示此元件能有效地支援使用相對較高的電流與功率位準。(圖片來源:ROHM Semiconductor)

圖 6:SCT3022AL N 通道 SiC 功率 MOSFET 的 SOA 示意圖,清楚地顯示此元件能有效地支援使用相對較高的電流與功率位準。(圖片來源:ROHM Semiconductor)

可輔助 SiC FET 的閘極驅動器

單獨的電源元件,無論是矽 MOSFET、SiC FET 還是 IGBT,都只是電源轉換/控制設計作法的一部分。事實上,高功率「訊號鏈」需要三個功能才能運作,包括控制器、閘極驅動器以及功率半導體。

雖然 SiC 裝置在驅動方面與矽元件 (及 IGBT) 具有類似的特性,但還是有明顯的差異。舉例來說,由於 SiC MOSFET 的跨導很低,從線性 (歐姆) 區轉換到飽和區,並不像矽元件那樣涇渭分明。因此,對 SiC 裝置來說,當斷態值介於 -2 V 至 -5 V 時,導通狀態閘極-源極電壓 (VGS) 會超過 20 V (原因在於 VGS 閾值的雜訊容限較低)。

SiC 驅動器需要滿足下列要求:

- 具有相對較高的電源電壓 (25 至 30 V),可透過低導通損耗達到高效率

- 具有較高的驅動電流 (一般大於 5 A),且驅動器具有低阻抗、快速迴轉率以及隨時間變化的瞬時電壓變化率 (dV/dt),可在驅動電流進出閘極電容時,達到更低的切換損耗

- 具有快速的短路保護 (響應時間一般大於 400 ns),其原因在於 SiC 裝置的切換速度比矽裝置快

- 具有較低的傳播延遲值以及單元間偏斜 (也是為了達到高效率)

- 最後,具有超高的 dV/dt 耐受性,可確保在高電流、高電壓的工作環境下穩定運作

下表總結了 SiC 型 FET、矽 MOSFET 和 IGBT 之間的差異。

|

表 5:雖然矽基 MOSFET 和 IGBT 在驅動要求上有些類似,但 SiC 裝置驅動器的規格卻大不相同。(表格來源:Texas Instruments)

由於這些裝置的工作電壓較高,再加上其他多種系統拓撲因素,因此設計條件中一般都會涵蓋沿面距離及間隙尺寸等法規事項。此外,幾乎在所有情況下都必須在控制器和電源元件之間達到電流 (歐姆) 隔離。

可以在控制器和驅動器之間放置分別獨立的元件,或將其嵌入於多晶片驅動裝置中,即可達到隔離。如果選擇後者,整體覆蓋區會比較小,但有些設計人員偏好使用獨立式隔離器,以便其選擇隔離技術 (例如磁性、光學、電容式) 及效能規格。

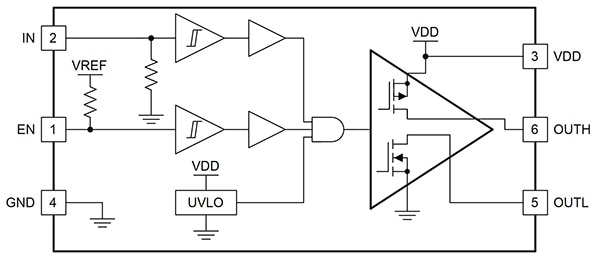

例如,Texas Instruments 的 UCC27531-Q1 是適合 SiC 裝置 (及其他裝置),且符合 AEC-Q100 標準 (等級 1) 的非隔離式單通道高速閘極驅動器 (圖 7)。在 18 V 的 VDD 下,此驅動器可在流出模式中提供高達 2.5 A 的峰值電流,並在流入模式中提供高達 5 A 的峰值電流。此元件在非對稱驅動模式中具有強大的流入能力,可提升對寄生米勒導通效應的耐受性。在驅動 1800 pF 的負載時,傳播延遲時間一般為 17 ns,而升/降時間也很快,一般為 15/7 ns,因此非常適合用於 SiC 裝置。

圖 7:Texas Instruments 的非隔離式 UCC27531-Q1 閘極驅動器,非常符合 SiC 切換裝置的技術要求。(圖片來源:Texas Instruments)

圖 7:Texas Instruments 的非隔離式 UCC27531-Q1 閘極驅動器,非常符合 SiC 切換裝置的技術要求。(圖片來源:Texas Instruments)

雖然這款小尺寸的六引線 SOT-23 驅動器,看起來是個功能淺顯的簡單元件,但仍須細心留意 SiC 裝置的特定需求,才能有效地進行驅動。

此裝置的輸出級採用獨特的架構,因此能在最需要時提供最高的流出峰值電流,即在電源開關導通轉換的米勒平坦區期間,電源開關的汲極/集極電壓出現最高的 dV/dt 時 (圖 8)。實作方法是,在很短的空檔內開啟 N 通道 MOSFET,此時輸出狀態會從低變高,閘極驅動器能讓流出峰值電流短暫增加,促使達到快速導通。

圖 8:Texas Instruments 的 UCC27531-Q1 閘極驅動器加入特殊的電路和時序,可將流出電流達到最高,並在 SiC 電源裝置最需要時立即提供此電流。(圖片來源:Texas Instruments)

圖 8:Texas Instruments 的 UCC27531-Q1 閘極驅動器加入特殊的電路和時序,可將流出電流達到最高,並在 SiC 電源裝置最需要時立即提供此電流。(圖片來源:Texas Instruments)

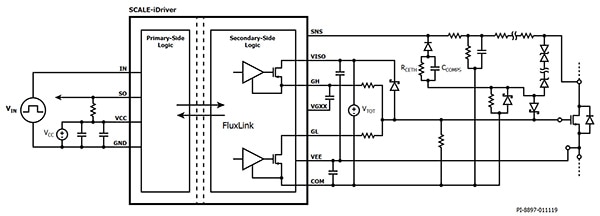

Power Integrations 的 SIC1182K 屬於隔離式 SiC 驅動器解決方案,這是一款單通道的 8 A SiC 閘極驅動器,採用高達 1200 V 的進階主動箝位及增強型隔離。請注意,雖然這款隔離式 SiC 驅動器模組不符合 AEC 標準,但 Power Integrations 提供了非常類似且符合 AEC-Q100 等級 1 標準的 SID11x2KQ MOSFET/IGBT 閘極驅動器系列。8 A/1200 V 的單通道 IGBT/MOSFET 閘極驅動器 SID1182KQ-TL,就是其中一個範例。

SIC1182K 採用 16 引線 eSOP-R16B 封裝 (9 mm x 10 mm x 2.5 mm),具有符合法規要求的 9.5 mm 沿面距離和間隙,以及大規模的一次側接地電位連接 (亦可充當散熱翼) (圖 9)。隔離效能則該公司自行研發的固態隔離器 FluxLink 技術提供。另外,此款驅動器也已取得 VDE 0884-10 認證及 UL 1577 認證 (審核中)。

圖 9:Power Integrations 的 SIC1182K 隔離式 SiC 閘極驅動器將引腳 3、4、5 及 6 合併連接,可提供熱路徑及大規模的一次側接地連接。(圖片來源:Power Integrations)

圖 9:Power Integrations 的 SIC1182K 隔離式 SiC 閘極驅動器將引腳 3、4、5 及 6 合併連接,可提供熱路徑及大規模的一次側接地連接。(圖片來源:Power Integrations)

SIC1182K 能在開啟階段提供短路保護,並能透過進階主動箝位在截止時達到過電壓限制,全都可通過單一個感測引腳完成。隔離式閘極驅動器需要連接一次/二次側電源與接地、邏輯控制,以及驅動輸出。此驅動器還額外提供一些連接,能達到更穩定的運作 (圖 10)。包括邏輯故障訊號 (開汲極) 的連接、可在導通時偵測短路事件並在截止時限制過電壓的感測輸入、自舉和電荷幫浦電源電壓源,以及二次側參考電位。

圖 10:SIC1182K 隔離式 SiC 閘極驅動器加入更多的引腳,能讓很容易出現故障並產生非預期行為的驅動功能在實際的電路中更加可靠。(圖片來源:Power Integrations)

圖 10:SIC1182K 隔離式 SiC 閘極驅動器加入更多的引腳,能讓很容易出現故障並產生非預期行為的驅動功能在實際的電路中更加可靠。(圖片來源:Power Integrations)

結論

一部能開上路的電動車,需要有進階的電池以及高效能的電源管理,而這兩者均可由 SiC MOSFET 等進階電源切換裝置提供。如先前所示,第 2 代和第 3 代裝置在許多參數上的效能表現,皆超越現有的矽元件,包括導通電阻、損耗、切換效能,以及熱能力等。

不過,要讓這些高效能的 SiC 裝置充分發揮所有潛能,設計人員也必須選擇適合應用需求的閘極驅動器。

聲明:各作者及/或論壇參與者於本網站所發表之意見、理念和觀點,概不反映 DigiKey 的意見、理念和觀點,亦非 DigiKey 的正式原則。