如何進行 LED 調光又無損發光品質

資料提供者:DigiKey 北美編輯群

2016-10-11

隨著傳統照明技術加速轉移至發光二極體 (LED) ,且市場上亦推出更多樣的解決方案,讓消費者對產品更加精挑細選。 值得一提的是,線性調光技術具備高對比率且無色度變異或可察覺閃爍現象,因此被視為優質產品的指標。

對於設計人員而言,最大的難題在於 LED 要調光同時又要維持發光品質並不容易,這與傳統的白熾燈或日光燈有所不同。 類比調光或可達到上述要求,但可能會產生明顯的色度與發光「色溫」偏移。

既有的技術,是採用 LED 供電之順向電流的脈寬調變 (PWM) 來為 LED 調光。 基本前提是在處於 PWM 串列的「開啟」週期時,LED 會以最佳順向電流/順向電壓條件下運作。 因此可產生較高的發光品質,且感知亮度會與 PWM 串列的工作週期成線性比例。

設計人員所面臨的挑戰,在於其設計的 PWM 電路必須能與通常當作 LED 電源供應器或「驅動器」的模組化切換式電壓轉換器和諧運作。 若不採用此互補方式,就極易產生諸如電磁干擾 (EMI)、對比率受限(最高亮度/最低亮度)以及對健康有害的可察覺閃爍等問題。

本文依據精選的現代化 LED 驅動器探討 PWM LED 調光電路的設計,並指出必要的設計步驟,以尋求不會減損發光品質的解決方案。

類比調光的缺點

LED 需要恆定電流/恆定電壓電源供應,以維持高效運作以及良好的發光品質。 (發光品質已成為關鍵的產品差異化要素,亦是各大主要廠商改善高階產品的努力方向。 請參閱知識庫文章:「製造商將關注焦點轉向發光品質以期進一步提升 LED 市佔率」。)

選擇操作點時具有一些彈性空間,視最終產品規格而定。 例如,LED 光通量與順向電流成比例,因此設計人員可能會選擇以較高的順向電流為 LED 供電以加強亮度,進而減少指定設計規格所需的 LED 數量。 (請參閱知識庫文章:「達到最佳亮度的照明設計」。)

圖 1 顯示出 OSRAM Opto Semiconductors 的 Duris S5E 白光 LED 在順向電流與亮度特性上的比較結果。 OSRAM 的裝置以實證肯定的技術為基礎,也是主流照明應用的常用選擇。 LED 在 6.35 V/150 mA 下可產生 118 lm,在該操作點下宣稱的光效為 123 lm/W。 例如,將順向電流降低至 100 mA,相較於 150 mA 時,亮度會衰減 30%。

圖 1:OSRAM 的 Duris S5E 白光 LED 展現出幾乎呈線性的順向電流與亮度關係。 (資料來源:OSRAM Opto Semiconductors)

熟悉白熾燈調光的消費者,自然也會要求 LED 替代方案具有類似的功能。 其中最主要的功能就是在寬廣的亮度範圍中進行精細解析度的調光。 有個明顯簡單的方法可滿足此要求,就是設計出可透過 LED 電源供應器或「驅動器」降低為 LED 供電之順向電壓/順向電流的類比調光器電路。

遺憾的是,類比調光也會帶來一些明顯缺點。 其中最主要的缺點包括,影響光效(輸出 (lm)/輸入功率 (W))、最小順向電流閾值造成對比率受限、要在寬廣範圍內精準控制一般 LED 驅動器的輸出電流而增加設計複雜度,而最重大的缺點在於,LED 相關色溫 (CCT) 會因順向電壓/順向電流變更而產生變化。

CCT 決定 LED 的視在暖度,也是發光品質的重要量值。 對於如今絕大多數「白光」LED 產品中位居核心地位的藍光 LED 而言,降低順向電壓/順向電流會對其所發射的光線波長造成些微影響。 照明應用中的現代化高亮度 LED 產品,整合了寶藍色 LED 以及釔鋁石榴石 (YAG) 燐光體。 LED 的藍色光子有些會直接逸出裝置本體,但絕大多數則會跟燐光體結合,發出黃光(主要)。 藍光與黃光結合後,即與白光近似。

LED 製造商隨後可針對燐光體進行細微變更,以將白光的「色溫」從冷色調(藍色)變更為暖色調(黃色),如此一來,製造商就能提供多種顏色,滿足不同的喜好。 CCT 會以量化方式定義 LED 光線溫度。 (請參閱知識庫文章:「定義白光 LED 的色彩特性」。)

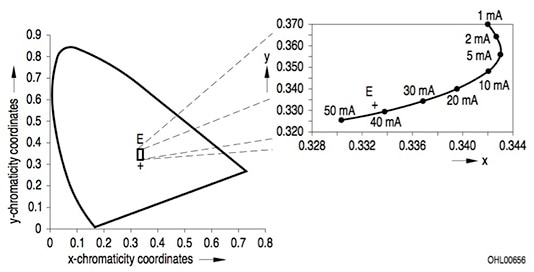

製造商會以特定順向電壓/順向電流操作點來指定 LED 的 CCT。 設計人員能從特定的 CCT「分檔」中選擇一組 LED,並可安心確保從此特定「分檔」範圍中選出的所有產品皆會發出幾乎相同的 CCT。 市場領導製造商通常會提供有關 CCT 隨順向電壓/順向電流變化而變動的資訊,但不會保證特定產品在超出建議參數之操作點時的運作效能。 也就是說,相同分檔內的裝置,在非建議之操作點的任何情況下,LED 製造商並不會保證可產生相同的 CCT。 圖 2 指出 OSRAM 的 LED 色度(決定 CCT)隨著順向電流的變化情況。

圖 2:LED 的色度與 CCT 會隨著順向電壓而變動。 在寬廣的順向電流範圍下,可用肉眼偵測到這些變動。 (資料來源:OSRAM)

更糟的是,雖然肉眼無法偵測到這些細微的色彩變化(例如,純紅光、綠光或藍光 LED 發射之光子的波長差異可能有顯著變動卻無法由肉眼察覺),但對 CCT 的變動卻非常敏感。 因此,消費者非常有可能會發現,來自相同分檔的兩個 LED 燈具,在相同的類比調光程度下,呈現的色彩會有明顯差異。 (請參閱知識庫文章:「數位調光可解決 LED 色彩難題」,進一步瞭解此主題的技術詳情。)

利用 PWM 調光因應 CCT 難題

近年來,在高品質 LED 照明領域方面,逐漸採用 PWM 做為偏好的調光技術。 在 PWM 串列的「開啟」週期期間,LED 會以建議的順向電壓/順向電流操作點驅動,藉此確保 CCT 處於規格書參數範圍內。 隨後,PWM 串列的工作週期(脈衝持續時間 (tP) 對訊號週期 (T) 的比率)會決定平均電流,從而決定感知亮度。

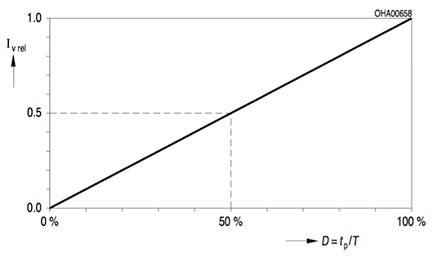

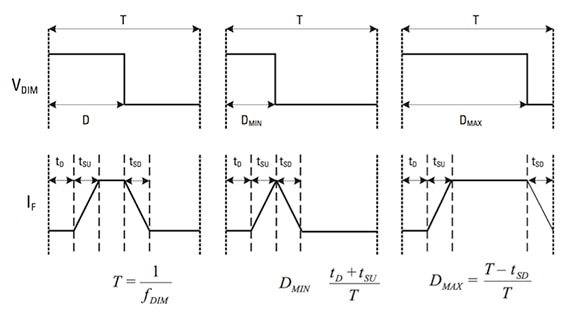

圖 3 顯示三種不同的脈衝串列(皆以恆定順向電流運作)。 最上方範例顯示中度照明,中間範例較暗,底部範例則較亮。 圖 4 顯示工作週期與順向電壓之間的線性特性。

圖 3:PWM 脈衝串列的工作週期變化,會改變 LED 的平均順向電流和亮度(從上至下:中、低和高亮度),同時在「開啟」相位期間維持指定的操作電流。 (資料來源:OSRAM)

圖 4:工作週期與 LED 亮度呈線性關聯。 (資料來源:OSRAM)

主要廠商生產的現代 LED 驅動器,一般皆採用 PWM 調光設計。 許多晶片皆整合 PWM 或 DIM 引腳,能從 PWM 產生器直接輸入,以決定驅動器的開啟和關閉週期。 不過,謹慎考量 LED 驅動器的選擇仍有優點,因為一些關鍵因素可辨別 LED 數位調光設計的優劣。

其中一項關鍵考量是 PWM 串列的頻率 (fDIM)。 fDIM 的最小值是由肉眼對於閃爍的靈敏度來決定。 根據最新的照明設計準則建議,在不會對健康造成長期影響的情況下,fDIM 應大於 80 至 100 Hz。 (請參閱知識庫文章:「新制訂的閃爍建議如何影響 LED 照明設計」。)

然而,頻率越高,對比率所受的影響也越大,因此設計人員仍需權衡。 這是因為即便是最優異的 LED 驅動器,仍需在有限的時間內回應 PWM 輸入。 圖 5 顯示發生時間延遲之處。

圖 5:LED 驅動器回應調光 PWM 訊號時出現延遲。 這些延遲會決定調光系統的最大對比率。 (資料來源:Texas Instruments)

在圖 5 中,tD 代表從 PWM 訊號 (VDIM) 升高至順向電流驅動 LED 回應這段時間的傳播延遲。 (tSU 與 tSD 分別代表 LED 順向電流的向上迴轉與向下迴轉時間。) 迴轉率會限制最小與最大工作週期(DMIN 與 DMAX),進而限制對比率。

降低 fDIM 通常可促成更高的對比率,這是因為具備固定迴轉率的 LED 驅動器擁有充足時間可達到需要的順向電流/順向電壓,且由於 T 時間相對較長,因此即使是低工作週期也能降回零。

(請注意,無論選擇何種 PWM 調光頻率,建議的理想作法仍是選擇會限制迴轉率的 LED 驅動器,這是因為這種 LED 的啟動時間會在 PWM 訊號前緣「提早」發光,因此會處於超出規格的順向電壓/順向電流,使消費者面臨與類比調光同樣困擾的 CCT 變化狀況。)

對比率 (CR) 一般是以最短導通時間的反轉值來表示:

![]()

一般用途的標準切換式穩壓器,並非針對重複開啟與關閉而設計,因此製造商甚少留意迴轉率。 在許多情況下,這些穩壓器甚至會採用軟啟動與軟關機模式(預防電壓尖波),藉此延長迴轉時間。 相反地,調光應用的 LED 驅動器是專為短迴轉時間而設計。

以切換式降壓穩壓器為基礎的 LED 驅動器,基於兩個不同的原因而具有最短的迴轉時間。 第一,降壓穩壓器可在控制開關「開啟」時供電給輸出,讓控制迴路的速度超越升壓或升降壓拓撲。 第二,降壓穩壓器的電感在整個開關週期內會連接至輸出,確保連續輸出電流,也因此無需輸出電容。 不使用電容就能讓驅動器的輸出電壓/電流更快迴轉。[1] 謹慎選擇降壓穩壓器可支援採用 kHz 範圍的 PWM 調光頻率,雖然這對於主流照明而言可能非必要功能,但對於工業影像辨識工作等高速選通應用來說極為實用。

設計 PWM 調光 LED 電源供應器

有三種方式可設計具有 PWM 調光的 LED 電源供應器:使用離散元件從頭開始開發電路;將具有 PWM 輸入的降壓 LED 驅動器配對至 PWM 電路,或以專用的 PWM 產生器取代 PWM 電路。

第一種方式雖然大膽,但適合預算與空間有限的應用。 不過接下來,我們將探討其他兩種方法,運用一些來自多家主要供應商且經過實證肯定的多種整合式模組化電源管理裝置。

Texas Instruments 有個簡易且相對便宜的 PWM 可調光解決方案,整合了 LED 驅動器的控制功能,但能讓設計人員靈活地選擇用來驅動 LED 的外部 MOSFET。 LM3421 是用於 LED 電源的高電壓 N 通道 MOSFET 控制器。 此晶片可採用降壓、升壓、升降壓以及單端初級電感轉換器 (SEPIC) 拓撲配置。

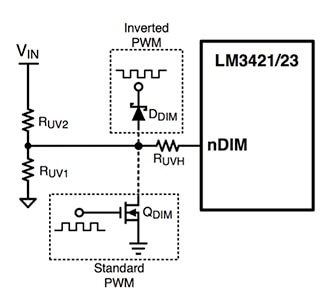

其中值得注意的是,LM3421 整合了可用來調光的 nDIM 引腳。 TI 提出兩種調光方式,第一是透過肖特基二極體使用反相 PWM 脈衝串列 (DDIM),第二種方式則使用調光 MOSFET 施加的標準 PWM 訊號 (QDIM)。 若應用需要具備高 PWM 頻率以及良好的對比率,則第二種方式較實用,這是因為可加速 LED 驅動控制器的迴轉率。 圖 6 顯示 LM3421 的 PWM 調光選項。

圖 6:TI 提出兩種 PWM 調光技術,可搭配 LM3421 LED 驅動控制器使用,一個是使用肖特基二極體,或針對需要更高 PWM 頻率的應用使用 MOSFET。

Maxim Integrated 近期推出內建調光功能的 LED 驅動器,除 PWM 訊號產生器之外,無需其他外部元件。 MAX16819 屬於降壓 LED 驅動器,工作輸入範圍為 4.5 V 至 28 V,並具有 5 V/10 mA 板載穩壓器。 如同上述的 TI 裝置,此晶片的 DRV 輸出是專為供電給外部 MOSFET 所設計,而外部 MOSFET 連接至 LED,有助於降低迴轉率。

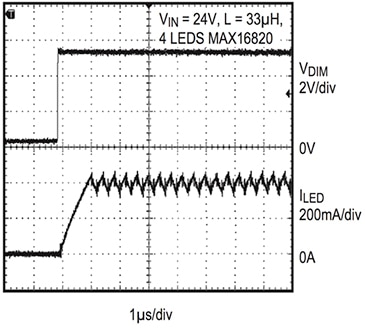

磁滯控制演算法是此晶片值得注意的功能,該公司宣稱可確保在 PWM 調光操作期間快速回應,並可確保提供高達 20 kHz 的 PWM 頻率,適合有此速率需求的應用領域。 此裝置的切換頻率高達 2 MHz,可讓設計人員選擇小型外部元件。 圖 7 顯示驅動 LED 的順向電流如何快速回應調光電壓變動。

圖 7:Maxim Integrated 的 MAX16819 採用磁滯控制演算法,可加速回應 PWM 調光輸入。 此圖指出在 50% 工作週期,且 LED 電流為 400 mA 時的系統回應。

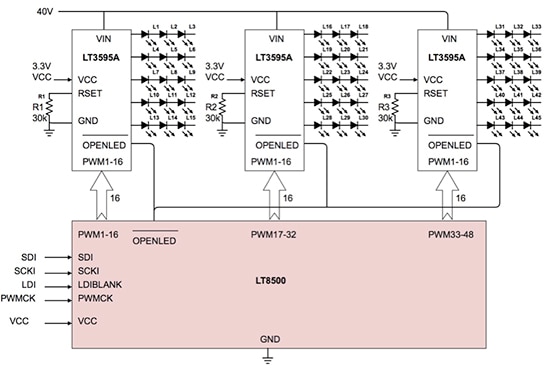

針對高階但價格明顯較昂貴的解決方案,Linear Technology 推出 LT8[link:lm3421] 500 48 通道 LED PWM 產生器。 此晶片可搭配該公司的三款 LT3595 16 通道降壓模式 LED 驅動器,形成 PWM 調光照明方案,能以高達 50 mA 電流驅動多達 480 個 LED。

LT3595A 屬於降壓 LED 驅動器,可驅動 16 個獨立通道,且各通道最多支援十個 LED。 此晶片整合了開關、肖特基二極體以及補償元件,可縮減電路覆蓋區並降低元件成本。 可在 4.5 V 至 45 V 的輸入範圍,以及 2 MHz 切換頻率下運作(因此可使用小型電感和電容)。

將 PWM 輸入套用至 16 個獨立 PWM 引腳,即可控制各個通道的調光。 此裝置採用快速的向上迴轉與向下迴轉率,提供最高達 5000:1 的對比率。

LT8500 LED PWM 產生器可在 3 V 至 5.5 V 輸入範圍內運作,且具有 48 個獨立通道,可用來直接控制三個 LED 驅動器。 每個通道皆具有獨立可調式 PWM 暫存器。

LT8500 可獨立調整每個通道的亮度。 12 位元 PWM 暫存器(可透過簡易序列資料介面進行編程)可透過 0 至 99.98% 的最大 LED 輸出,支援 4095 種不同的亮度步進。 圖 8 顯示如何設定 LT8500 來驅動三個 LT3595A 降壓 LED 驅動器。 請注意,RSET 電阻會針對個別 LED 驅動器上全部 16 個通道,設定 LED 電流。

圖 8:Linear Technology 的 LT8500 可針對三個 LT3595 降壓 LED 驅動器提供 PWM 調光輸入。 每個驅動器可個別供電至最多 160 個 LED。 (圖表係根據 Linear Technology 提供的原始圖片,再使用 DigiKey 的 Scheme-it 工具繪製。)

聲明:各作者及/或論壇參與者於本網站所發表之意見、理念和觀點,概不反映 DigiKey 的意見、理念和觀點,亦非 DigiKey 的正式原則。