車用電池電路的 NTC 熱敏電阻可靠性

在電動車電池管理系統中使用撓性 PCB 時,雷射焊接產生的機械應力與溫度變化可能會導致表面黏著式 NTC 熱敏電阻產生熱裂解,這是一種難以偵測的潛在災難性故障。運用大型金屬氧化物熱敏電阻搭配彈性端子,就可將元件破裂造成的威脅降至最低。

隨著電動車 (EV) 市場持續快速成長,業界亦面臨眾多技術挑戰,因此必須開發創新做法加以因應。在這當中,設計工程師最注重的是改善電池技術、電源電路效率,以及快速充電解決方案。

EV 目前使用的主要電池化學成分為鋰離子,單電池芯的電壓為 3.6 V 至 3.7 V。因此,若要建立整體電壓為 500 V 至 900 V 的電源系統,就必須在序列-並聯架設環境中裝入數百個電池芯。此外,若要讓系統發揮最佳化效能,這些大量的電池需要高效的電池管理系統 (BMS),以便監測溫度、阻抗值 (內部電池電阻)、電壓,以及充電和放電電流。以上每項規格皆會影響電池效能。

BMS 包含電池芯管理控制器 (CMC) 與主控中央單元,或是電池管理控制器 (BMC)。CMC 採用多通道積體電路 (IC) (目前配備最多 16 個通道) 來執行監測功能,而 BMC 則負責個別 CMC 的控制功能。這類型系統目前會測量的核心參數包括溫度、阻抗值、電壓和電流。

若特別關注溫度量測,就會發現負溫度係數 (NTC) 熱敏電阻是最常見的元件解決方案。一般而言,裝置的安裝位置非常靠近電池壁、模組壁或電氣連接處,以識別「熱點」。隨著熱敏電阻的溫度上升,由於元件具有較大的負電阻溫度係數,電阻會隨著高靈敏度曲線而降低。只要透過 IC 中的整合式類比/數位轉換器 (ADC) 測量電阻器-熱敏電阻器網路中的電壓,即可判定溫度。取得準確的溫度讀數,對於維持電池的正常功能與系統安全非常重要。為了確保精準的量測溫度,NTC 與測量電路電阻至關重要。

典型表面黏著式 NTC。(圖片來源:Vishay)

典型表面黏著式 NTC。(圖片來源:Vishay)

高壓電池系統可包含 20 個以上的表面黏著式 NTC 熱敏電阻,其安裝在撓性電路上,而電路則繞著組裝好的電池結構進行包覆。若安裝基板為 FR4 PCB,這些元件則可能採用迴流或波峰式焊接。不過,某些撓性電路無法使用這些焊接技術,而是採用局部加熱的雷射焊接,以免破壞其他敏感零件。若此流程未受到嚴格控制,可能會導致陶瓷元件發生熱裂解。同樣地,整個電池系統可能會在組裝與操作過程中受到巨大的機械應力。這再度證明撓性電路組件可能會暴露在元件端子產生的扭轉應力中,甚至元件會面臨的直接壓力,進而導致破裂。

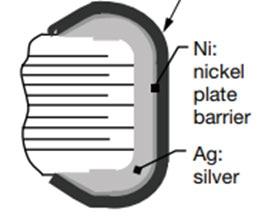

鍍錫/鉛 (SN/Pb) 的霧面表面處理,鉛含量至少 4%。(圖片來源:Vishay)

鍍錫/鉛 (SN/Pb) 的霧面表面處理,鉛含量至少 4%。(圖片來源:Vishay)

此類故障取決於幾個因素,因此難以偵測,且不太能預測其發生時機。此外,如同積層陶瓷電容的詳盡紀錄,實際的元件故障 (元件破裂) 可能會在系統部署後好一陣子才會發生。此類型的故障亦具有潛在災難性,替換/修復的成本相當高。

為了緩解在使用撓性 PCB 時可能產生溫度變化或機械應力而導致的元件破裂風險,Vishay 的 NTCS 系列熱敏電阻採用大型金屬氧化物搭配鎳錫電鍍的固化環氧樹脂聚合物端子,而非燒結式厚膜材料。此解決方案可提供撓性端子結構,在應力測試下的效能遠遠超越替代端子材料,而其他製造商的撓性端子解決方案則用於多層結構的陶瓷元件。

使用撓性 PCB 電路產生的電池管理組件應力,可能會依組件不同而異,因此採用可吸收扭力與熱應力的撓性端子解決方案,能夠大幅降低現場故障的機率,進而提升可靠性與使用壽命。

Have questions or comments? Continue the conversation on TechForum, Digi-Key's online community and technical resource.

Visit TechForum