利用寬能隙技術讓高電壓 LED 照明發揮最高的效率和功率密度

2022-08-03

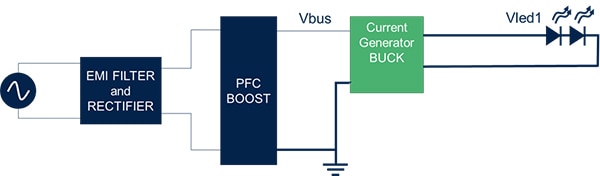

高電壓 LED 照明已證實是取代高強度氣體放電燈 (HID) 等舊技術的可行替代方案。採用高電壓 LED 照明後,許多製造商爭相開發和實作多種應用。雖然這種技術顯著提高照明的品質和功率密度,但效率卻是有待解決的重要問題。此外,早期應用的故障率也遠高於預期。高電壓 LED 照明的主要挑戰在於持續提高功率密度與效率,並在未來應用中提供可靠且更經濟實惠的照明。本文將介紹寬能隙 (GaN) 技術,以及此技術如何應對高電壓 LED 照明在效率和功率密度方面所面臨的挑戰。本次討論將說明如何使用寬能隙技術發揮最高的效率和功率密度,並重點介紹 LED 驅動器架構的降壓部分,如圖 1 所示。

與矽晶之類的傳統半導體相比,寬能隙 (GaN) 半導體可以在更高的切換頻率下工作。寬能隙材料需要更多的能量來激發電子,使其從價帶的頂端跳至導帶底部,以便在電路中使用。因此,增加能隙會對元件產生很大影響 (並且可讓較小尺寸的晶粒執行同樣的任務)。具有較大能隙的材料,如氮化鎵 (GaN) 等,就可承受較強的電場。寬能隙材料具有自由電子速度高和電子場密度高等關鍵屬性。這些關鍵屬性可將 GaN 切換的速度提高 10 倍,且在與類似矽元件有相同電阻和崩潰電壓下,尺寸又可大幅縮小。GaN 是高電壓 LED 應用的理想選擇。因為具有這些關鍵屬性,因此非常適合實作至未來的照明應用中。

圖 1:非隔離式高功率 LED 驅動器的系統架構。(圖片來源:STMicroelectronics)

圖 1:非隔離式高功率 LED 驅動器的系統架構。(圖片來源:STMicroelectronics)

圖 1 顯示 LED 照明應用的高階架構,並可以此架構當作應用 GaN 寬能隙技術的基準範例。雖然寬能隙材料可在整個應用中實作,但高電壓電流產生器降壓模組 (綠色突顯部分),才是利用寬能隙技術發揮最高效率和功率密度的重點所在。大多數照明應用在寬廣的 AC 輸入電壓範圍內,都需要高功率因數和低諧波失真。在此情況下,會偏好採用 PFC 增壓,為 LED 驅動器提供雜訊小的 400 VDC 輸入,並滿足電源品質要求。前端 PFC 升壓轉換器有多種選項,如過渡模式 (TM) 和連續導通模式 (CCM) 等。過渡模式的特點在於可變頻率操作,以及功率 MOSFET 啟動時的零電流切換。其他優點包括簡易設計、小型電感尺寸,以及升壓二極體沒有逆向復原。主要挑戰則是峰值和 RMS 輸入電流較高,而這也會導致 EMI 濾波器的尺寸會隨著功率增加而變大。相對地 CCM 則採用固定頻率工作。除了近乎為零的交叉點外,其增壓電感電流一直具有平均分量。此電感針對 20-30 % 漣波而設計,因此相較於 TM 模式,EMI 濾波器會更小。這也意味著,在相同輸出功率下,相較於 TM 模式,其增壓電感更大且 EMI 濾波器更小。主要挑戰則是控制更為複雜,且需要超快速的軟回復二極體或 SiC 二極體。因此,CCM PFC 通常比 TM PFC 更昂貴。理想情況下,可以使用零逆向復原開關代替 CCM PFC 中的整流二極體。也因此 GaN 電晶體非常適合此應用。

可自行選擇是否採用隔離,並在輸入級和電力轉換的第二級之間引進。此範例並未使用隔離,且輸入 PFC 級後面是帶 CC/CV 控制的非隔離式逆向降壓級。若需要隔離,則可根據應用的輸出功率要求,使用諧振電源轉換器 (LLC、LCC) 或返馳式轉換器。

PFC 升壓轉換器會在輸出端產生穩壓的 DC 匯流排電壓 (高於輸入 AC 電壓的峰值),並將此較高的 DC 匯流排電壓傳遞至逆向降壓轉換器級。降壓操作非常簡單。打開降壓開關後,電感電壓是輸入電壓和輸出電壓之間的差值 (VIN – VOUT)。關閉開關後,箝位二極體會對電流進行整流,且電感電壓與輸出電壓相同。

用於 LED 驅動器的 MasterGaN 系統級封裝 (SiP)

除了功率密度和效率之外,高電壓照明應用的另一個關鍵挑戰就是設計複雜性。使用 GaN 等寬能隙半導體後,可以提高電路的功率密度和效率。而 ST 的 MasterGaN 系列可將高電壓智慧型 BCD 工藝閘極驅動器與高電壓 GaN 電晶體整合在單一封裝內,因此可因應上述難題。MasterGaN 可輕鬆實作圖 1 所示的拓撲結構。能嵌入兩個半橋配置的 650 V GaN HEMT 電晶體以及閘極驅動器。在此範例中,整個降壓功率級會整合到單一 QFN 9x9 mm 封裝中,因而只需要最少的外部元件數。甚至就連通常需為雙路、高側/低側、半橋閘極驅動器提供隔離高壓部分的靴帶式二極體,也可嵌入到 SiP 中。因此,相較於標準矽解決方案,使用 MasterGAN 元件的應用,不僅功率密度可大幅增加,切換頻率或功率輸出也會增加。更具體地說,在此 LED 驅動器應用中,PCB 面積縮小了 30%,且沒有使用散熱片。

對於高功率 LED 照明應用,CCM 是最理想的工作模式。使用 GaN 元件實作 CCM 時,不僅會有上述的高度整合優勢,成本也會降低。由於切換損耗減少會對整體功率損耗有所貢獻,因此不需要使用超低的 RDSON 來支援高功率應用。GaN 還可以消除復原損耗並降低 EMI,藉此緩解使用 CCM 的主要缺點,這都歸功於 GaN 沒有逆向復原。此外,CCM 模式採用「固定關斷時間」控制,因此可非常輕鬆地對 VOUT 上的輸出電流漣波進行補償。很顯然,使用 CCM 實作 GaN 開關,對高電壓 LED 照明應用以及其他許多應用來說,是相當理想的組合。

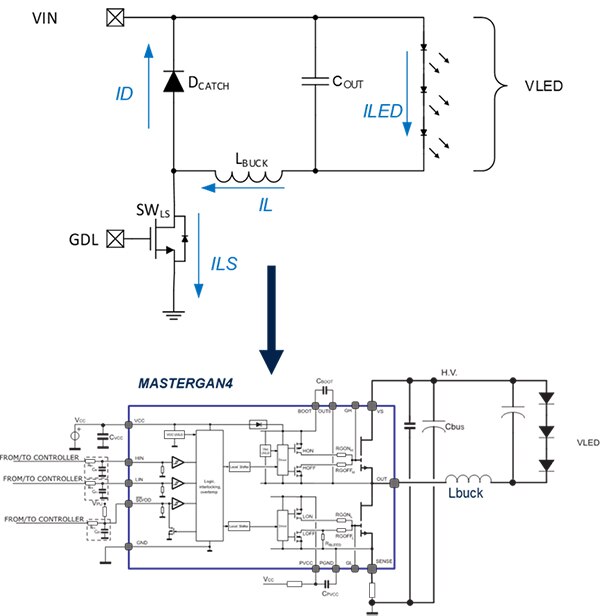

圖 2 顯示了以 MASTERGAN4 實作的逆向降壓拓撲結構基本線路圖。

圖 2:以 MASTERGAN4 實作的逆向降壓拓撲結構。(圖片來源:STMicroelectronics)

圖 2:以 MASTERGAN4 實作的逆向降壓拓撲結構。(圖片來源:STMicroelectronics)

MASTERGAN4 嵌入了兩個採用半橋配置的 225 mΩ (在 25°C 的典型值) 650 V GaN 電晶體,以及一個專用的半橋閘極驅動器和靴帶式二極體。高度整合可簡化設計,並將 PCB 面積大幅縮小至 9x9 mm QFN 小型封裝。圖 3 所示的評估板,採用 MASTERGAN4 搭配逆向降壓拓撲而設計,其規格如下:最多可接受 450 V 的輸入,LED 燈串的輸出電壓可設定在 100 V 和 370 V 之間;採用「固定關斷時間」(FOT) CCM 模式,切換頻率為 70 kHz;最大輸出電流為 1 A。

圖 3:使用 MASTERGaN4 的逆向降壓示範範例。(圖片來源:STMicroelectronics)

圖 3:使用 MASTERGaN4 的逆向降壓示範範例。(圖片來源:STMicroelectronics)

此解決方案的控制器是 HVLED002,可用來產生單一 PWM 控制訊號。然後會使用以簡易史密特觸發器為基礎的外部電路,產生兩個互補訊號,以驅動具有適當失效時間的低側和高側 GaN 電晶體。另外,此解決方案還包括兩個線性穩壓器,用於產生 MASTERGAN4 所需的電源電壓。使用 MASTERGAN4 實作的逆向降壓拓撲就可解決提升功率密度和效率的問題。從以下討論結果就可看出。

實驗結果:

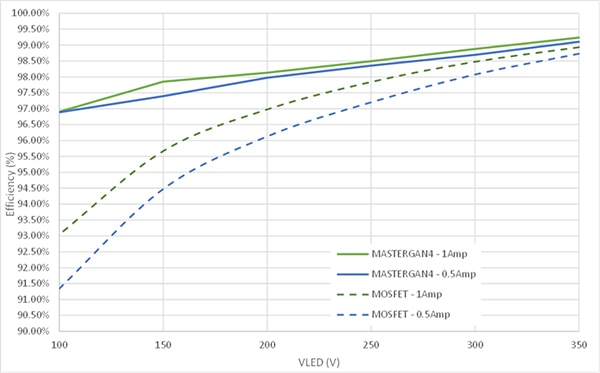

圖 4 中的效率曲線以輸出電流為 0.5 A 和 1 A 下的 LED 燈串電壓為函數,顯示出建議的解決方案相較於傳統矽晶解決方案的優勢。

圖 4:MasterGaN 和矽晶 MOSFET 的效率與 LED 電壓關係。(圖片來源:STMicroelectronics)

圖 4:MasterGaN 和矽晶 MOSFET 的效率與 LED 電壓關係。(圖片來源:STMicroelectronics)

在整個 LED 燈串的電壓範圍內,MASTERGAN4 的效率保持在 96.8% 或以上。由於 GaN 解決方案的電導損耗低,且驅動和切換損耗是最小的,我們可以觀察到,在所有功率位準上都能發揮最大的效率增益。

|

表 1:GaN 和矽晶 MOSFET 的尺寸比較

表 1 將矽晶解決方案與採用 MASTERGAN4 的解決方案進行比較。可以看到,以 GaN 設計實作時,PCB 總面積減少了 30% 以上。此結果顯示出一條可行之道,就是在逆向降壓拓撲中使用 GaN。將切換頻率提高至 70 kHz 以上,就可縮小輸出電感和電容的尺寸,但會增加驅動損耗和切換損耗。在提高頻率和縮小濾波器尺寸的情況下,電解電容可以用更可靠、更大的陶瓷電容來取代。濾波器電容和降壓電感尺寸之間的取捨,可以根據目標應用所需的切換頻率進行最佳化。

結論

本文探討如何以 MASTERGAN4 為基礎,為 LED 照明應用實作逆向降壓拓撲。此系統級封裝配置具有半橋配置的 650 V、225 mΩ GaN 電晶體和專用的閘極驅動器。GaN 解決方案與矽晶方案相比,擁有更高的效率並可縮小 PCB 面積。MasterGaN 非常適合在照明應用中實作緊湊、高效率且高功率的逆向降壓模組。

聲明:各作者及/或論壇參與者於本網站所發表之意見、理念和觀點,概不反映 DigiKey 的意見、理念和觀點,亦非 DigiKey 的正式原則。