安全有效地將 AMR 整合到工業 4.0 作業中以發揮最大效益

資料提供者:DigiKey 北美編輯群

2024-03-26

隨著自主移動機器人 (AMR,又稱工業移動機器人) 在工業 4.0 作業中的使用率顯著上升,先進自動化協會 (A3) 近期攜手美國國家標準協會 (ANSI) 發佈了 AMR 安全標準的第二項補充標準,稱為 ANSI/A3 R15.08-2;此標準詳細闡述在現場整合、配置和客製化 AMR 或 AMR 機隊的相關要求。其中一項基本要求是依據 ANSI/ISO 12100 或 ANSI B11.0 進行風險評估。這項新標準補強了先前發佈的 R15.08-1 標準,其重點擺在 AMR 的安全設計與整合。

R15.08 系列標準是以 ANSI/工業卡車標準開發基金會 (ITSDF) 早期的 B56.5 工業自動導引車 (AGV) 安全標準為基礎制定。新標準會依據是否包含特定的功能和特點,將 AMR 分為三個類別。

本文首先會簡單比較 AMR 和 AGV 的差異,並概述 ANSI/ITSDF B56.5 標準、ISO 3691-4 標準和 ANSI/A3 R15.08 標準之間的關係。接著會探討 ANSI/ISO 12100 和 ANSI B11.0 標準所述的風險評估策略,以及如何將這些策略應用於 AMR 並整合至 R15.08-2 標準中。接下來,本文會探討 R15.08-2 標準所定義的三種 AMR 類別,最後再說明 AMR 整合時的實際考量,包括如何繪製地圖和試運轉,以及如何管理 AMR 機隊等,並且以 Omron Automation 和 Siemens 的產品為例,介紹如何利用模擬和數位分身把握虛擬試運轉的新契機。

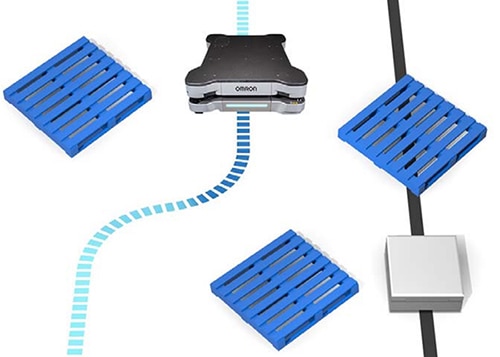

AGV 僅能沿著預定的標示路徑行進。此裝置沒有獨立的導航功能。在碰到障礙物時,會自行停住,直到障礙物排除才會繼續沿著固定路徑前進。AMR 則配有獨立的導航系統,能夠更改路徑並繞過障礙物 (圖 1)。基於這些差異,AGV 更適合相對穩定不變的環境,而 AMR 則支援更靈活和可擴充的部署,如工業 4.0 作業中所需的部署。

圖 1:AMR (左) 會繞過障礙物,AGV (右) 在遭遇障礙物時會停住。(圖片來源:Omron)

圖 1:AMR (左) 會繞過障礙物,AGV (右) 在遭遇障礙物時會停住。(圖片來源:Omron)

標準的演進

有些 AMR 標準是從以前針對 AGV 和固定式機器人制定的標準演變而來。例如,EN 1525:1997 標準最初就是針對 AGV 制定的,後來直接應用於 AMR,而未經任何修改。較新的 ISO 3691-4 標準不僅涵蓋 AGV,還新增了 AMR 的專屬章節。

ANSI/ITSDF B56.5 安全標準涵蓋了工業導引車輛、工業無人導引車輛,以及工業載人車輛的自動化功能;但並未涉及 AMR。而較新的 ANSI/RIA R15.08 標準,則是專門針對工業環境中的 AMR 所制定的安全標準。此標準以 R15.06 標準為基礎並加以擴充,以便安全使用固定式機械手臂。

另一項重要標準是 EN ISO 13849,其針對不同類型的設備制訂安全效能等級 (PL)。此標準制訂了 PLa 到 PLe 的五個等級,規定愈趨嚴格。AGV 和 AMR 製造商必須達到 PLd 安全等級,以確保在出現單一故障時也可利用備援系統繼續安全地運作。

ANSI/A3 R15.08-2 則要求在整合和部署 AMR 時進行風險評估。ISO 12100 和 ANSI B11.0-2010 制訂的風險評估不完全相同,但非常相似。ISO 12100 主要針對原始設備製造商,而 ANSI B11.0 更側重於機械和最終使用者的安全。這兩個標準的風險評估基本原則非常類似。

風險評估

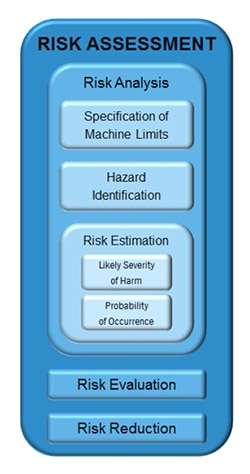

風險評估是高度結構化的分析活動,目的是將風險降至可接受的程度。此評估認定世上沒有完美的系統或環境;雖然可以對固有風險進行控制,但無法完全消除。首先,我們要判定機器的操作限制,並識別出機器在接近或超出這些限制時,可能發生哪些危害。

然後進行風險預估,分析每項危害可能導致的傷害程度及其發生的可能性。一個非常嚴重但發生機率較低的危害,和一個嚴重性較輕但發生機率較高的危害,可能會獲判相似的等級。所有已識別的風險都會經過評估與分級,以便針對風險緩解活動確定優先順序。風險評估可能會重複進行,以識別最嚴重的風險並降低其發生機率和/或後果的嚴重性,直到剩餘風險達到可接受的程度 (圖 2)。

圖 2:風險評估的關鍵環節包括對風險的分析、評估和緩解。(圖片來源:SICK)

圖 2:風險評估的關鍵環節包括對風險的分析、評估和緩解。(圖片來源:SICK)

AMR 類別

R15.08 將 AMR分為三類:

A 類:僅限 AMR 平台。與 AGV 相比,A 類 AMR 可以當作獨立的系統運作,無需對環境進行調整。這類機器人可納入多種選配功能,例如電池管理系統、可獨立尋找充電器並對電池充電、可與集中式機隊管理軟體進行整合等等。A 類 AMR 多用於在工廠或倉庫中搬運物料。

B 類:在 A 類 AMR 上加裝一個非操縱性的被動或主動配件 (圖 3)。典型的配件包括輸送機、滾動台、固定或拆卸式提籃、抬升裝置、視覺系統、稱重站等。B 類 AMR 可用於更複雜的物流任務。視覺系統可用於產品檢查與識別、零件的稱重或數量估算等等。

圖 3:B 類 AMR 搭配滾動台配件。圖中還顯示三種 AMR 通用的典型導航與安全系統。(圖片來源:Omron)

圖 3:B 類 AMR 搭配滾動台配件。圖中還顯示三種 AMR 通用的典型導航與安全系統。(圖片來源:Omron)

C 類:A 類 AMR 加裝一個機械手臂。機械手臂可以是配有三個或更多個移動軸的機械手臂。C 類 AMR 可設計成協作機器人 (Cobot),與人員一同作業。此外,還可用於監控機器、執行拾放作業、完成複雜的檢查任務,或者在農業環境中進行收割和除草活動等。有些設計還能轉移陣地,並在各個站點執行不同的任務。

試運轉、繪圖和依循光線引導

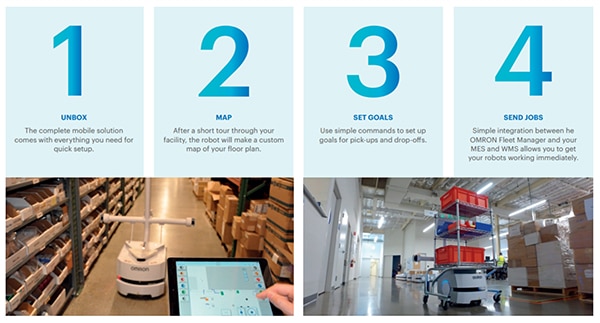

這三種 AMR 都是為了簡化部署而設計。AGV 需要安裝大量的基礎架構,但 AMR 無需施工即可部署,編程需求也能減到最低。基本的試運轉流程分為四個步驟 (圖 4):

- AMR 出貨時已預裝所有必要的軟體;第一項任務是安裝電池並對電池充電。

- 繪製地圖相當關鍵,且可以手動或自動進行。若要手動繪製,技術人員要操控 AMR 在設施中穿梭,以便瞭解周遭環境。雷射引導型 AMR 則可每分鐘自動掃描多達 1,000 平方英尺來繪製地圖、擷取附近區域內的所有特徵,並將產生的地圖透過無線方式傳送到中央電腦。無論手動還是自動繪圖,都可以自訂地圖,設定虛擬路線和禁行路線,以確保安全運作,更可在 AMR 機隊內共享這些地圖。

- 目標的設定涵蓋拾放地點的判定。

- 最後一個步驟是分配任務,包括安排和協調機隊中的各個 AMR,以及與企業資源規劃系統 (ERP)、製造執行系統 (MES) 和倉庫管理系統 (WMS) 進行整合。

圖 4:AMR 出貨時預裝整套軟體,能夠快速投入試運轉並整合到生產環境。(圖片來源:Omron)

圖 4:AMR 出貨時預裝整套軟體,能夠快速投入試運轉並整合到生產環境。(圖片來源:Omron)

除了使用雷射掃描技術繪製設施的地圖,某些 Omron AMR 還使用攝影機來偵測和繪製頂部照明的位置。會建立「照明圖」並疊加在標準的「區域平面圖」上。

雷射定位技術雖然可適應地面環境的變化,但有其上限。假設環境特徵的變動超過 80%,比如裝運台上有許多棧板或推車不斷移位,在此情況下,雷射定位可能不夠實用;添加照明圖便能提升導航的可靠性。此外,使用照明圖也能讓 AMR 更輕易在大型設施中的開闊區域穿梭。

管理機器人機隊

有效管理機器人機隊,就能加倍提升 AMR 帶來的好處。這有助於集中控制和協調各種 AMR 的活動,並提供必要的資料和分析,以便發揮最大的操作效率。AMR 機隊管理系統的一些常見功能包括:

最佳化任務分配:根據機隊中各個機器人的能力、當前位置以及下一個任務的預期位置來分配任務。

交通管理:包括安排拾放地點和時間,以便達到最高效率;以及在目的地有所變動或出現新障礙時通知機器人,以便重新計算路徑,達到最大效率和安全性。

充電管理:追蹤機隊中各個機器人的電池電量,以便主動充電並達到最長的運作時間。

協調軟體更新作業:以便全機隊的各種機器人都具備最新的版本。

企業整合:將機隊管理軟體連接到 ERP、MES 及 WMS 系統,以便即時為機隊自動分配和安排任務。

虛擬試運轉

結合數位分身與模擬軟體,即可達到虛擬試運轉。在此情況下,數位分身代表 AMR 的虛擬化身。利用數位分身,就可在虛擬環境中驗證個別 AMR 及 AMR 機隊的效能。虛擬試運轉會使用機器人模擬軟體,將 AMR 數位分身與周圍環境的數位分身結合在一起 (圖 5)。

圖 5:AMR 的數位分身能以虛擬方式插入到模擬的工廠環境中,以便進行虛擬試運轉。(圖片來源:Siemens)

圖 5:AMR 的數位分身能以虛擬方式插入到模擬的工廠環境中,以便進行虛擬試運轉。(圖片來源:Siemens)

AMR 虛擬試運轉亦可用於整合和協調不同製造商所推出的機器人運作。在虛擬試運轉過程中,工程師可以迅速有效地建立多種情境,以檢驗整體系統是否正確運作 (而不僅僅是單獨的 AMR)。

此外,虛擬安全測試和除錯也可透過數位分身和模擬方式來進行。可將虛擬 AMR 放入異常情況中,以測試各種意外事件並確保正確執行安全協定。

具備虛擬除錯能力有助於提升 AMR 機隊的部署速度。在實體 AMR 機隊部署後進行除錯,是一項既艱鉅又耗時的任務,不只要中斷作業,還會影響設施的生產力。而虛擬除錯無需停工,就能確保 AMR 在現實中的表現符合預期,讓使用者高枕無憂。

結論

許多工業 4.0 設施中越來越常部署 AMR。為了在現場安全有效地整合、配置和客製化 AMR 或 AMR 機隊,AMR 標準也不斷演進,以因應這些要求。為了跟上 ANSI 與 ISO 標準,新標準有個重要規定就是執行風險評估。此外,使用數位分身和模擬技術進行虛擬試運轉也越來越常見,因此 AMR 試運轉工具也不斷演進和發展。

本系列文章共有兩篇,本文是第一篇,著重於介紹最近發佈的 R15.08-2 標準對 AMR 的安全性、風險評估及試運轉的影響。而第二篇則介紹目前正在研擬中的 R15.08-3 標準,且會探討在 AMR 中進行感測器融合的相關主題。

聲明:各作者及/或論壇參與者於本網站所發表之意見、理念和觀點,概不反映 DigiKey 的意見、理念和觀點,亦非 DigiKey 的正式原則。