數位分身概念及其運作方式

資料提供者:DigiKey 北美編輯群

2021-11-10

實作數位分身文化,其中包含實際與虛擬產品生命週期管理軟體,這可大幅縮短設計週期時間、測試,以及改進良率。這些在製造的改進會合理降低維護與產品成本。

聽起來很具吸引力吧?過去數年來,企業已見證到工業 4.0 工業物聯網 (IIoT) 逐漸轉移至數位分身。此策略結合 Siemens 解決方案,將眾多各自為政的傳統 20 世紀循序卓越優勢,整合為包括預測性維護、製程規劃與最佳化,以及產品設計與虛擬原型開發等一以貫之的內聚性應用。

對於想要達成實際零失敗率並持續加速促成製程卓越的使用者,數位分身專案的這些優勢吸引了他們的目光。數位分身的核心,即是做為實體與數位領域間的即時整合橋樑。

什麼是數位分身?

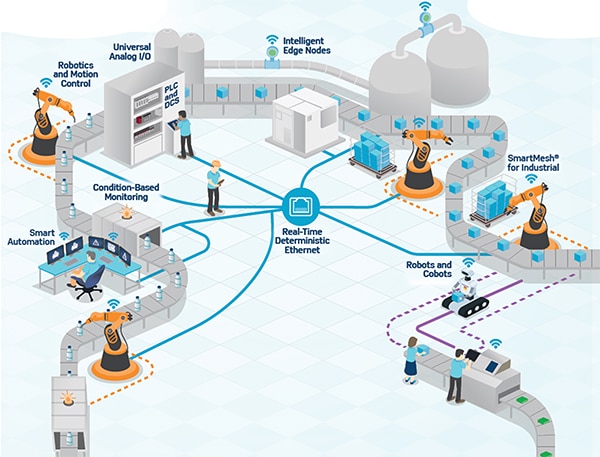

數位分身的概念,是指為實體項目創建一個高度複雜的虛擬模型,且從一開始到產品壽命終止兩者均精確對應。「項目」可以是新一代製造工作或產品,具備規劃、設計、建置、支援和項目壽命終止五大發展階段。數位分身流程藉由運用模擬軟體擷取資料預測未來,連結整體運作 (圖 1)。

圖 1:此高效率生產車間採用數位分身技術,連結從開始到結束的整體作業。(圖片來源:Analog Devices)

圖 1:此高效率生產車間採用數位分身技術,連結從開始到結束的整體作業。(圖片來源:Analog Devices)

在圖 1 中,製程監測器使用資料為終端使用者預測最終項目結果。數位分身藉由在公司員工中實作這些階段,展現出最顯著的競爭優勢。工業 4.0 的數位分身版本有望協助製造商更輕鬆地生產適當的市場產品,並且吸引和留住新近的的 Z 世代新進工程人才。

數位分身的運作原理為何?

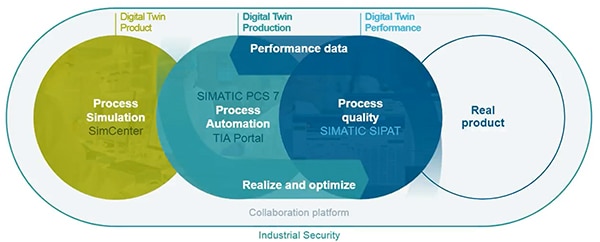

運用實體資產上的連線感測器,收集與虛擬模型對應的資料。任何人皆可透過探究數位分身,查看有關實體項目的規劃、建立和實際應用等重大資訊。透過此方式,數位分身協助瞭解現況並預測未來。在前端,藉由製程模擬判斷數位分身產品 (圖 2)。

圖 2:數位分身協助瞭解現況並預測未來。(圖片來源:Siemens)

圖 2:數位分身協助瞭解現況並預測未來。(圖片來源:Siemens)

在第二階段 (圖 2),製程自動化與製程品質可在數位分身生產期間支援效能資料。此時,請務必注意,模擬與資料收集在持續運作。雖然先前的模擬可事先預測實際產品的特性,但實際產品的生產發生在最後階段。

數位分身給個人與軟體技術帶來的最重要優勢之一,即是消除各部門之間壁壘分明的無形與有形障礙。例如,工程領域以外的人士實際上無法存取工業 3.0 產品的設計詳細資訊。這讓製造、採購、銷售和維修團隊很難有效率地執行各自的工作,並向其他小組提供意見回饋,以改進產品與製程。例如,車間技術人員不會得知產品完全組裝後的成果樣貌。維修團隊需要逐頁翻遍虛擬 PDF,以試圖瞭解如何為從未見過的零件提供維修。銷售團隊負責銷售特性選項,而供應鏈經理只知道零件編號。每個團隊成員在工作時不僅備受挑戰,工程人員也無法取得改進設計的關鍵意見。若公司能讓設計更方便地供人取用,便可加快創新腳步和提升員工的製程參與度。

數位分身結構

數位分身技術針對產品和資產提供前所未有的能見度,以找出瓶頸、簡化營運和創新產品開發。數位分身的三大主要類型為預測性維護、製程規劃與最佳化,以及產品設計與虛擬原型開發。

預測性維護

公司可透過檢視設備的健全狀況與效能,即時找出運作的異常與誤差。透過前瞻性規劃維護與備用零件補充,可將維修時間縮至最短,並避免發生代價高昂的資源故障狀況。數位分身的預測性維護可提供新的服務型收益流,同時協助提高 OEM 產品可靠性。

製程規劃與最佳化

運用感測器與企業資源規劃 (ERP) 資料的數位足跡,可針對諸如生產率和報廢量等重大關鍵績效指標 (KPI),提供完整詳盡的分析。此程序會診斷效率不彰和產能損失的根本原因,而這項診斷可最佳化良率和減少浪費。此外,設備歷史資料、製程和環境支援停機時間預測,亦可改進生產排程。

產品設計與虛擬原型開發

虛擬產品模型可提供有關使用模式、劣化點、工作負載容量、產生的瑕疵等見解資訊;設計人員與開發人員可藉由瞭解產品特性與故障模式,來評估產品可用性和改進未來元件設計。同樣地,OEM 可根據特定使用者行為和產品實作環境,針對不同客群提供客製化服務。數位分身技術還可協助開發虛擬原型,並根據實證資料執行強大激勵,以用於特性測試。

實際使用案例

實際運用領域的關鍵重點,即是能夠在產品、製程或設施進入生產線前對其執行測試。數位分身可達到此目標。全球公司皆運用數位分身來改進製程、供應鏈、設施管理等工作。以下是數位分身技術如何改變眾多不同產業的範例。

運用 Siemens 的 SIMATIC 實現更智慧的出貨包裝

Siemens 的 SIMATIC 技術是眾多創新包裝機解決方案的核心。這些專案說明 SIMATIC T-CPU (CPU 線路圖技術) 如何協助機器在各個層面,實現更精簡可靠的製程、更優異的品質以及最佳效能。

TMG 公司生產食品飲料、化妝品和化學品包裝專用的包裝機 (圖 3)。

圖 3:TMG 的包裝機。(圖片來源:Siemens)

圖 3:TMG 的包裝機。(圖片來源:Siemens)

在其系統中,僅需極短時間即可完成七個 SINAMICS S120 驅動器與格式轉換工作。Siemens 的 PROFINET 網路整合了 SIMATIC S7-1500TF CPU、舒適面板、S120 和 G120 驅動器,以在單一的總體整合自動化 (TIA) 入口網站環境中,實現開發自動化、動作控制和安全性。TMG 運用 SIMATIC S7-1500TF 與 SINAMICS 驅動技術的整合通用解決方案,在配置效率、高效能和新格式轉換簡易性方面表現優異。

人工智慧與動作控制的結合 (147)

Wittmann Battenfeld 的處理系統可抓握和嵌入射出成型機零件,然後再將其重新嵌入另一台機器。此設備可自由移動和旋轉對應物體,為處理系統提供五個軸,其中三個用於空間內移動,另外兩個用於朝任何方向旋轉嵌件。處理系統可透過快速的週期時間完成這項複雜工作來提升生產力,讓製程盡可能靈活地運作。SIMATIC 是 Siemens 的自動化解決方案,可將所有功能對應至一個控制器 – 動作控制、影像辨識和自動化。Wittmann Battenfeld 藉由 Siemens 提供的處理標準應用協助下實作此功能,其支援工程動作控制任務和視覺化模組。此套件亦包括追蹤功能,可讓 Wittmann Battenfeld 開發人員運用 3D 模型來追蹤抓取器移動。

圖 4:SIMATIC 控制器下達指令控制抓取器抓握振動台上的嵌件。AI 模組處理攝影機資料。(圖片來源:Siemens)

圖 4:SIMATIC 控制器下達指令控制抓取器抓握振動台上的嵌件。AI 模組處理攝影機資料。(圖片來源:Siemens)

關於數位分身部署的關鍵考量

數位分身是源自 20 世紀製造模型的新典範。財務因素影響工廠轉而採用數位分身模型。不過,轉而將心力投注於數位分身亦獲得回饋,即提升了設備與生產線的可靠度。數位分身技術透過縮短停機時間以及改進生產力和效能,提高整體設備效率 (OEE)。將虛擬模型與實際環境連結,可降低各個領域的風險,包括庫存現貨和市場商譽。

數位分身以虛擬方式呈現製造業的設計、建置和維護實體產品工作。此虛擬化呈現會根據實體產品、生產系統或設備組態,反映即時的製程資料與分析。更進一步的優勢,在於數位分身可讓工程師先行測試概念與假說,然後再套用於實體機器。

數位分身與 Siemens 的數位模擬,皆是工業自動化變革的一部分。數位分身為產業帶來何種影響?此數位模擬持續為生產資料的實際資產、運作和架構帶來影響。數位分身是工業 4.0 發展的核心,其融合了自動化、資料交換和製造程序,為成長中的產業創立無限商機。

參考資料:

- Video Insights: Pioneering Digital Twins,2021 年 10 月 6 日,與數位分身概念的發明者 Michael Grieves 博士對談。

- TMG: more performance, less time video,Siemens。

- Artificial Intelligence meets motion control: Taking technology a step further,Siemens。

聲明:各作者及/或論壇參與者於本網站所發表之意見、理念和觀點,概不反映 DigiKey 的意見、理念和觀點,亦非 DigiKey 的正式原則。