採用模組或離散式電源?

2017-01-12

現今的工程師倍感壓力,必須要在更短的時間內完成更多工作、成為多個領域的專家,或者更有效運用資源以達到最大獲利。 這樣的環境讓工程師另闢蹊徑,尋找能夠應對最急迫挑戰的各種解決方案;特別是針對無可避免的必要電源供應問題。

如今,大多數的組織並不具有財務或工程資源讓專門的內部團隊針對個別專案需求開發特定的電源供應器。 反而通常是指派任務給專案中的其中一位工程師(往往是額外增加其負擔),要求尋找適合應用需求的電源供應器。 在此情況下,工程師常常必須抉擇,應該要花時間使用離散式元件開發電源供應器,或是該採用外部供應商預先設計好的模組, 這絕非工程師最近才面臨的兩難情況。隨著設計週期加速,產業間的應用也要求在更小空間內提供更多電力,為了解決這個長久以來的問題,方法也不斷演進。

功率密度

在離散式電源方案和預先設計的模組之間,最顯著的取捨點之一在於佔用空間與提供的相關功率密度。 功率密度是佔用的單位空間體積所能轉換出的功率瓦特數之測量值;通常以每立方英寸瓦特數來表示 (W/in3)。 如今,大多數的產業持續要求設備具有更高的運算能力、感測能力及更多功能組合。 但分配用來進行這些作業的所需空間並未隨之增加,而且在許多情況下甚至會要求縮減佔用空間。 也因此,對於密度更大且整合度更高之解決方案的需求不斷提高;電力傳輸系統也不例外。

現成的電源模組通常會針對尺寸最佳化,並且能夠在最小的空間中提供最高的瓦特數。 以下圖 1 為例,圖中為 CUI 的 VMS-365 系列 AC-DC 電源供應器,該款裝置可以在機架安裝式封裝中提供高達 18 W/in³ 的功率密度。

圖 1:CUI 的 VMS-365 是開放式 AC-DC 電源供應器,功率密度高達 18 W/in³。

另一個作法是使用離散式元件,設計直接安裝在系統 PCB 板上的電源供應器。 在這些解決方案中,電源方案和其他系統 PCB 功能之間,往往會互相競爭所需空間。 電源供應器需要用到龐大且佔空間的元件,因此要將所有元件集中在電路板層級的解決方案中並不容易,進而導致功率密度大幅降低。 若應用的設計原則是讓元件僅分佈在電路板的單一面上,則此難處更為明顯。 若無法善用系統 PCB 板的另一面,離散式電源方案的佔用面積將變的很大,並且耗用 PCB 板上的寶貴空間。

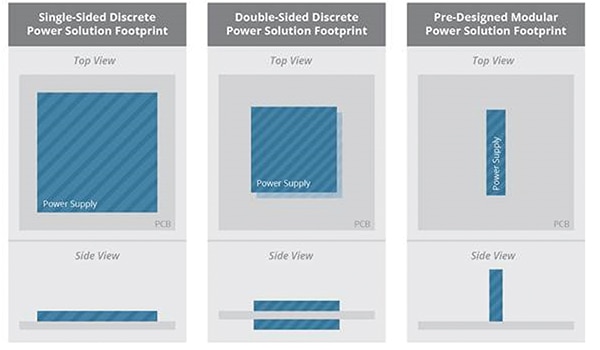

在系統 PCB 板受限於僅能在單一面裝載元件的情況下,預先設計的電源模組能夠大幅節省空間;尤其是當應用中具有垂直空間可利用 Z 軸(即與系統 PCB 板表面垂直的區域)時更是如此。 如此便能大幅提升現成模組的價值,且這類模組已針對尺寸進行最佳化,並且提供隨插即用的解決方案。 下圖 2 顯示,隨著設計從採用單面離散式電力傳輸解決方案轉換為採用雙面離散式電力傳輸解決方案,以及最終轉換為採用預先設計的電源模組,而得以運用 PCB 板上方 Z 軸的空間,讓 PCB 板的佔用面積亦隨之縮減。

圖 2:離散式與模組化電源解決方案佔用的電路板空間範例。

設計最佳化

每一年都要設計多款離散式電源供應器的工程師很有可能會建立一組其深入瞭解且信賴的元件,以便「隨手使用」。 然而,對於大多數工程師而言,設計離散式電源供應器的想法可能會讓人為之卻步,而且難以及時實施。 因此,許多工程師通常會尋求各種電源元件廠商的公版設計以加速流程。 電源元件廠商會盡其所能協助指定物料清單 (BOM),提供佈局建議及最佳設計實務,但每一項應用皆有所不同,而且往往會讓工程師偏離公版設計,以符合應用的效能、空間限制、熱學或電磁干擾等方面的要求。 如此便可能造成成本、時間與效能等提高。

例如,新的應用可能只要求 兩層採用 1 盎司銅的 PCB 板,但選定的離散式電源解決方案公版設計則建議採用四層 2 盎司的銅。 該選項會讓 PCB 板層數加倍,並且讓整個應用板的銅重量加倍,但這麼做勢必造成設計成本的顯著增加。 此外,還是要花時間詳細建構電源層的佈局,並且依據控制器廠商的建議,達到離散式元件的佈線最佳化。

相較之下,現成的電源模組能讓工程師同時享有兩種作法的優勢;在設計系統 PCB 板時,能使用最少的層數及最少量的銅,同時還能善用電源模組來簡化與最佳化電源轉換需求。 工程師不再需要花費大量時間追查所有離散式元件廠商、對電源層進行佈局、維持回授迴路緊湊且安靜,並且努力讓切換節點遠離敏感的類比電路,而是能夠簡單地選擇大小適當的預先設計模組,並將心力聚焦於其他與設計相關的作業上。

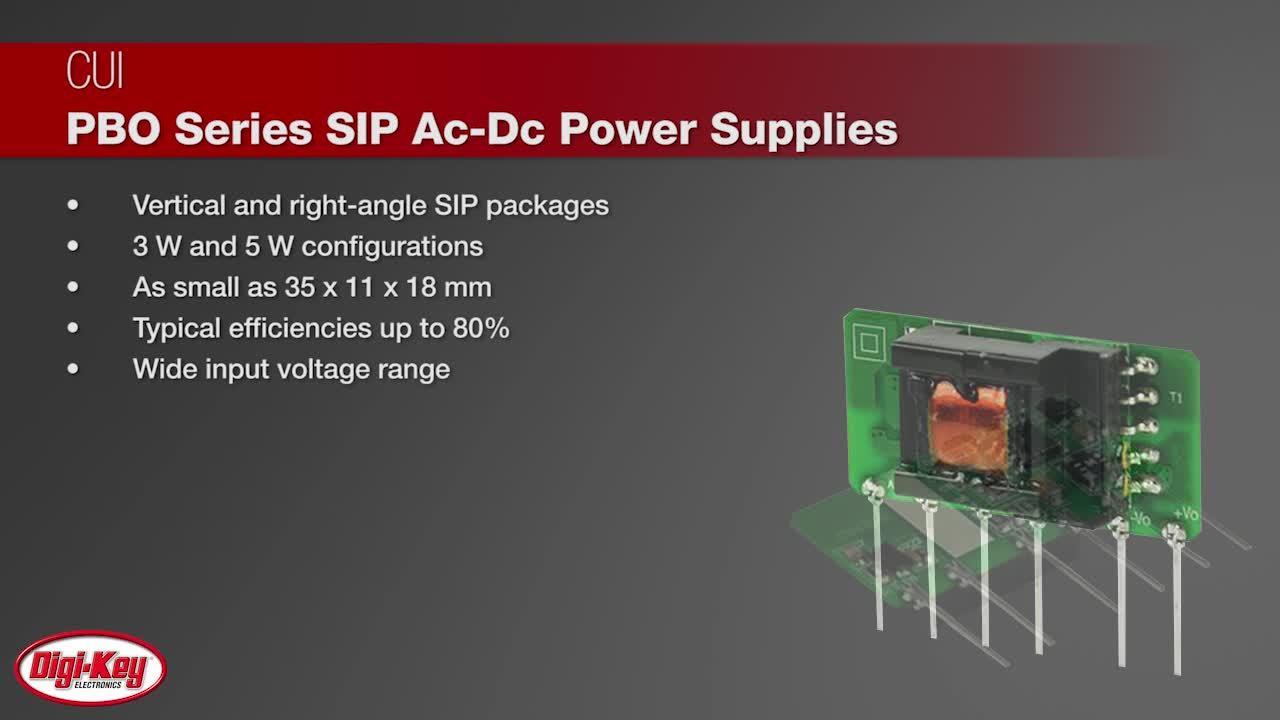

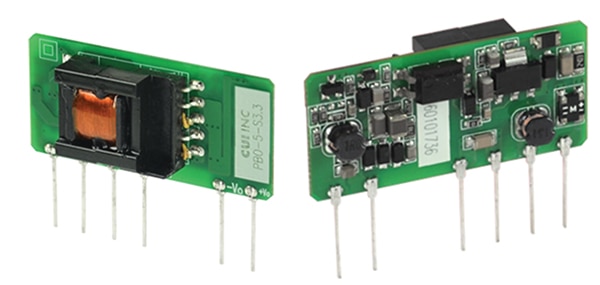

CUI 的 PBO-5 系列 5 W AC-DC 轉換器就是其中一例,如下所示。 這些小型模組提供簡單明瞭的板式安裝解決方案,能將 AC 線路電源轉換至 DC 軌,以用於眾多電路(提供的輸出電壓介於 3.3 至 24 VDC)。 這些 PBO 模組通過 UL 和 CE 認證,提供 3 kVAC 的隔離電壓,並且在方便且超小巧 SIP 封裝中提供短路和過電流保護。

圖 3:CUI 的 5 W PBO SIP AC-DC 系列經過最佳化,能善用 Z 軸空間大幅縮減電路板空間。

設計驗證

電源供應器的資格測試與設計驗證是工程師在決定採用離散式或模組化解決方案時所必須納入考量的額外因素。 對離散設計進行所有必要的驗證測試一點都不簡單,需要花費大量的時間與心力。 工程師可能會花上數週的時間進行設計與除錯,並且專案成本與時程會隨著每次可能需要的額外電路板變更而增加。 相較之下,現成模組已針對電源系統所需符合的適用安全性與 EMI 標準進行了預先測試、預先資格檢定及預先認證。 選擇預先認證的電源模組,往往能加速最終應用的認證流程。

設計離散式解決方案時也必須考量另一項事實:在幾乎所有的情況下,歷史可靠性與效能資料無法用於協助分析產量與失效率等指標。 也因此,會對設計流程帶來另一種風險。 反之,模組通常皆可自電源供應器廠商取得可追溯的品質記錄,能讓工程師在將模組設計到應用時,能夠適當地審查預先設計的電源解決方案。

摘要

公正地說,若要嚴格檢視物料清單,預先設計的模組幾乎一定比離散式方案來得昂貴。 這就是許多開發大量應用的組織催促設計團隊採用此類解決方案的原因。 根據目標物料清單成本、應用要求及內部能力等因素,離散式解決方案可能會是相當理想的選擇。 但是,在分析設計成本時,除了物料清單成本外,還必須考量所有相關的資源,包含設計時間、模擬時間與工具、佈局時間、主機 PCB 要求、評估時間及資本設備成本。 對許多公司來說,用較高的角度分析專案時,使用現成的電源模組能讓專案以更短的時間、較低的風險、較少的擔憂及較低的整體專案成本交付生產。 電源模組可能不適用於所有的應用,但基於上述原因,應該會持續受到越來越多設計的青睞。

聲明:各作者及/或論壇參與者於本網站所發表之意見、理念和觀點,概不反映 DigiKey 的意見、理念和觀點,亦非 DigiKey 的正式原則。