如何使用可追溯性 4.0 解決方案,改進產品安全性、合規性、追蹤

資料提供者:DigiKey 北美編輯群

2023-02-07

倉庫和工廠的即時資產追蹤和可追溯性,在工業 4.0 以及汽車零配件、消費型白色家電、航太、運輸和電子系統生產的供應鏈管理中非常重要。可追溯性尤為重要,這包括原料、組件、配件、成品的位置追蹤,以及流程和用途記錄。可追溯性 4.0 除了可支援生產效率和產品品質,也對產品安全很重要,包括防止組件假冒、支援準確召回以及確保合規性。

可追溯性 4.0 解決方案須為每個獨立的組件標記,通常使用一維或二維條碼標籤或直接在物品上標記,並在整個生產過程中主動追蹤物品的移動。這可能是一項極大的挑戰。例如,一輛典型的汽車有 20,000 多個必須追蹤的組件。若要實作可追溯性 4.0 會很複雜。僅標記每個組件還不夠,物品必須使用單一成像平台進行條碼讀取和目視檢測。此外,成像儀需要在嚴峻的工業環境和多變的照明條件下運作。

為了支援工業 4.0 的可追溯需求,設計人員轉用工業智慧成像儀。這些成像儀可以讀取一維和二維條碼以進行目視檢測,並且具備自動對焦功能,可提升成像效能。這些智慧成像儀包括先進的解碼演算法,甚至可以讀取損壞的條碼。具有雙前窗結構,能將冷凝問題降至最低,並具有 IP65/67 防護等級以確保在嚴峻環境中的效能。

本文回顧可追溯性 4.0 的發展及支援產品安全、產品追蹤、合規性的方法;介紹基本條碼類型和讀取損壞條碼使用的重建軟體;研究系統整合問題以及機械和液態鏡頭自動對焦系統之間的權衡;最後說明 Omron 的 智慧工業成像儀 ,以及用於設置條碼讀取和機器視覺應用的軟體開發工具。

可追溯性 4.0 適用於哪些領域?

可追溯性 4.0 是工業 4.0 不可或缺的一部分,但並非每個製造作業都屬於工業 4.0 。零售和倉儲等使用情境,不需要可追溯性 4.0。那麼,可追溯性 4.0 如何興起 (圖 1)?

- 可追溯性 1.0 通常藉由條碼自動識別產品,以提高準確性和效率。

- 可追溯性 2.0 使用日期和批次編碼,用於供應鏈管理。其設計旨在支援更高水準的品質和消費者信心,並支援目標產品召回。零售業仍然在使用。此外,美國食品和藥物管理局 (FDA) 將其用於醫療裝置的唯一裝置標識符 (UDI),同時國際標準化組織 (ISO) 開始製定條碼品質規範。

- 可追溯性 3.0 開始追蹤單一裝置而不是日期和批號。用於塑膠和金屬零件的直接零件標記 (DPM) 技術專為嚴峻的工業環境所開發。開發防偽計劃的根本原因是為了確保產品和組件的真實性。

- 可追溯性 4.0 可完整實作,包括全面的零件歷史記錄和單一零件的幾何尺寸與容差 (GD&T)。GD&T 在航太和汽車製造等精密製造業十分重要,可以根據零件的精確 GD&T 值進行安裝,確保高精密度組裝並支援高品質系統。

圖 1:可追溯性 4.0 是工業 4.0 不可或缺的一部分,但不會完全取代前幾代的可追溯性。(圖片來源:Omron)

圖 1:可追溯性 4.0 是工業 4.0 不可或缺的一部分,但不會完全取代前幾代的可追溯性。(圖片來源:Omron)

條碼類型和標準

隨著可追溯性變得更加複雜,條碼類型也隨之演化和擴展。如今,多種常見的條碼類型包括線性、二維 (如 Data Matrix、QR 碼和 Aztec 碼)、堆疊線性 (如 PDF 417、Micro PDF 和複合碼) (圖 2)。可列印在標籤上附加至零件或直接標記在零件上。有各種各樣的標準。包括:

- AIAG B4 – 汽車工業行動小組零件識別和追蹤

- AS9132 – 航太工程師協會,零件標記的資料矩陣品質要求

- EIA 706 – 電子工業協會,組件標記

- ISO/IEC 16022 – 國際符號表示規範

- ISO/IEC 15418 – 符號資料格式語義

- ISO/IEC 15434 – 符號資料格式語法

- ISO/IEC 15415 – 二維列印品質標準

- ISO/IEC 15416:2016 – 一維列印品質標準

- ISO/IEC TR 29158:2011 – 直接零件標誌 (DPM) 品質指南

- SPEC 2000 – 航空運輸協會,電子商務,包括永久零件 ID

- IUID – 美國國防部,永久和唯一物品識別

- UDI – FDA 醫療裝置識別

圖 2:可追溯性 4.0 可以支援各種條碼樣式。(圖片來源:Omron)

圖 2:可追溯性 4.0 可以支援各種條碼樣式。(圖片來源:Omron)

損壞的條碼怎麼辦?

條碼標記可能會有變化;這並不完美。即使是印刷良好的條碼,也可能會因為零件在製造過程中移動,造成條碼損壞或歪斜。開發可追溯性 4.0 基礎設施時,必須解決零件表面和條碼之間缺乏對比,以及工業環境中多變的照明造成的挑戰。

為了能夠在各種條件下準確讀取各種條碼,Omron 推出 X-Mode 演算法,幾乎可以讀取各種表面上的任何編碼,包括閃亮、有紋理或彎曲的表面。使用 X-Mode 可以大幅減少「無法讀取 (no reads)」情況,進而將延遲和停機時間降至最低。

X-Mode 使用先進數位圖像處理和像素分析,使扭曲、損壞、不良列印或傾斜的符號可讀。針對 DPM 編碼,如硬紙板和其他包裝上的噴墨列印編碼或反光金屬表面上的點針標記等,X-Mode 會增強圖像的對比度和清晰度,因此即使在動態環境中也能可靠地讀取和解譯編碼 (圖 3)。X-Mode 還支援全向解碼,擴大可用安裝角度並簡化條碼讀取器的整合。

圖 3:進階數位成像和像素處理可讓 X-Mode 軟體在高挑戰性環境下讀取編碼。(圖片來源:Omron)

圖 3:進階數位成像和像素處理可讓 X-Mode 軟體在高挑戰性環境下讀取編碼。(圖片來源:Omron)

系統整合

真正的可追溯性 4.0 系統需將多個攝影機整合到一個容易使用和管理的系統。借助這些智慧工業成像儀,當需要多個編碼的組合輸出或編碼位置不可預測時,流程工程師可以使用乙太網路交換器組合多達八個讀取器,以支援 360 度編碼讀取和產品檢測。

可自動從多種設置中進行選擇,支援工業 4.0 作業中典型的高混合製造,使用基於條碼尺寸、類型、照明和對比度以及位置的最佳選項,達到最佳讀取率和生產線速度。此系統使用 ISO 標準分級方法,線上監控條碼品質,如果品質低於使用者設置的閾值,就會觸發警報。

這些智慧工業成像儀具有整合式網路架構條碼讀取器介面。每個成像儀都可以使用其 IP 位址,在任何支援網路的裝置上安全存取。開放協定結構可簡化裝置整合並消除裝置不相容的問題。網路整合包括三個使用者存取層級。使用者在最高層級的安全性和存取權限下,可以編輯設置以保存到讀取器內建記憶體或外部裝置並傳輸到其他裝置,可加速新裝置整合和因應不斷變化的環境需求。

若要降低整體設備成本,可以使用一台裝置監控多個讀取器的檢測狀態。標準成像儀需要每台裝置配備一台顯示器,而這些智慧工業成像儀只需一台顯示器即可用於多台裝置。如此可簡化多台成像儀的安裝和監控作業。此外,每台智慧工業成像儀都整合網路監控軟體,因此可以使用平板裝置或個人電腦遠端監控多台成像儀。

自動對焦選擇

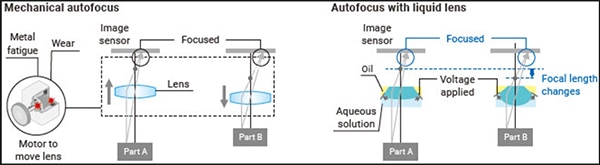

自動對焦功能對條碼讀取系統在嚴峻環境中的效能有顯著的影響。這些智慧工業成像儀提供機械和液態鏡頭自動對焦選擇。機械自動對焦採用小型馬達。其機械特性會容易磨損和金屬疲勞,可能需要每年更換一次。液態鏡頭藉由施加電壓,使得由油和水組成的內部結構改變形狀,造成鏡頭焦距改變進行自動對焦 (圖 4)。由於沒有機械磨損,液態自動對焦機制的工作壽命長達多年。憑藉液態鏡頭技術,成像儀可以自動將焦距從 50 mm 調整到 1,200 mm,甚至可以讀取複雜印刷電路板上的高密度資料矩陣符號。兩種自動對焦類型的成像儀都可以在連接後幾秒內讀取任何編碼,無需進行任何設置。

圖 4:機械自動對焦 (左) 比液態鏡頭自動對焦 (右) 需要更多維護,導致停機時間更長。(圖片來源:Omron)

圖 4:機械自動對焦 (左) 比液態鏡頭自動對焦 (右) 需要更多維護,導致停機時間更長。(圖片來源:Omron)

智慧工業成像儀

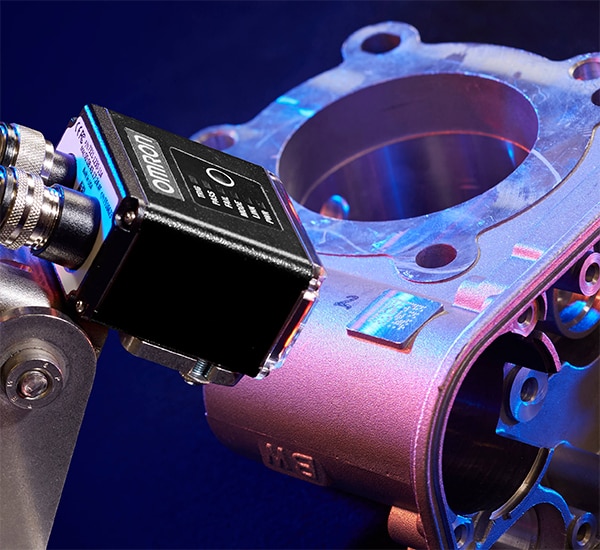

Omron 的 MicroHAWK 編碼讀取器可快速、可靠地操作,並具有堅固、超緊湊的外罩和雙前窗結構,有助於避免濕氣在窗內凝結。根據型號的不同,可提供 IP65/67 防護等級,以確保在嚴峻環境中的效能。圖像解析度從 0.3 到 5 MP 不等。這些成像儀具有光學、照明和過濾選項,可根據特定操作環境和成像需求最佳化裝置。MicroHAWK 功能包括:

- 乙太網路/IP、乙太網路 TCP/IP 和 PROFINET 連接

- 5 至 30 VDC 電源輸入,可選擇乙太網路供電 (PoE)

- 800 MHz 處理器速度支援快速圖像處理

- 非線性校準 (NLC) 功能可消除鏡頭畸變,將測量和定位器效能提高 20 倍。其輸出測量值單位為公釐和像素。

此裝置可支援條碼讀取和視覺檢測高達每秒 60 幀。MicroHAWK 編碼讀取器的範例包括:

- V430-F000W12M-SRP,具有寬視野 5.2 mm 焦距鏡頭的 1.2 MP 成像儀,以及標準自動對焦、標準紅色外光和增強模式成像 (圖 5)

- V430-F000L12M-SRX,1.2 MP 成像儀,具有 16 mm 窄鏡頭和自動對焦至 1,160 mm、標準紅色外光和 X 模式成像

圖 5:這款 1.2 MP 成像儀具有 5.2 mm 寬廣焦距鏡頭和增強模式成像軟體。(圖片來源:DigiKey)

圖 5:這款 1.2 MP 成像儀具有 5.2 mm 寬廣焦距鏡頭和增強模式成像軟體。(圖片來源:DigiKey)

高效率設置

Omron 的 AutoVISION 軟體可以加速 MicroHAWK 成像儀的設置和安裝。採用 AutoVISION,使用者可以連接和配置裝置,以及進行編程和監控作業。AutoVISION 作業可延伸多個 MicroHAWK 成像儀、軟體包、工業系統以及平板裝置和 PC。最多可以將 8 個成像儀整合到一個系統中。採用 AutoVISION,這些智慧成像儀可用於機器視覺檢測功能,如零件存在、零件定位、零件計數、顏色偵測和尺寸量測。實作 AutoVISION 共三個步驟:

- 一鍵擷取圖像

- 使用拖放工具指定檢查區域並分配輸出

- 使用執行按鈕啟動檢查過程

AutoVISION 開發軟體適用於廣泛的應用:

- 檢測和一般機器視覺

- 包裝線

- 組裝流程

- 缺陷偵測

結論

可追溯性 4.0 支援工業 4.0 製造流程和供應鏈,但不會完全取代其他應用中早期版本的可追溯性。高效能成像儀是可追溯性 4.0 部署的關鍵要素。智慧工業成像儀具有自動對焦功能,並且能夠在嚴峻的環境和照明條件下可靠運作。NLC 軟體將測量精密度提高 20 倍,可用的自動配置軟體可加速部署高效能可追溯性系統。

聲明:各作者及/或論壇參與者於本網站所發表之意見、理念和觀點,概不反映 DigiKey 的意見、理念和觀點,亦非 DigiKey 的正式原則。