如何使用 IO-Link 輕鬆調整 RTD 連線能力,以配合智慧工廠

資料提供者:DigiKey 北美編輯群

2023-09-21

電阻溫度偵測器 (RTD) 準確耐用、感測範圍廣,並具備其他理想的屬性,因此廣泛作為傳感器使用。在傳統實作中,電流驅動型 RTD 會感測與溫度成正比的電壓,再將此電壓轉換成 4 mA 至 20 mA 的類比電流,並透過有線「發射器」傳送至系統讀數或操作人員。

這種作法雖然有效、直接且有益,但與數位型及處理器型架構並不相容。建議的解決方案是升級發射器,以利用內部類比數位轉換器 (ADC) 將來源端的 RTD 訊號數位化,並透過適當的輸入/輸出 (I/O) 格式和協定傳輸該訊號。

但是,這些升級還不足以滿足智慧工廠的需求。現今工業系統的需求,已不只將 RTD 訊號以數位化方式呈現而已。需要進行多通道操作、十分精確的類比數位轉換,以及各種形式的故障偵測和錯誤檢查,以確保收到有效的資料。

現今的工業系統還要進行某些佈建,以便遠端調整關鍵的感測器介面參數。最後,系統還需要 I/O 格式,以及完備的介面,以支援進階設定和資料回報功能,並確保資料完整性。

本文概述 RTD 及其演進的過程,還會將 IO-Link 當作介面選項進行介紹。文中將說明如何利用進階的類比前端 (AFE) 和訊號調整 IC,實作高效能的 RTD 架構溫度感測通道。另外,還會介紹一個適當的套件,以便評估 RTD 實作用的 IO-Link 收發器。

RTD 基礎知識

RTD 會將溫度的物理變數轉換成電氣訊號,通常可用來測量介於 -200°C 至 +850°C 的溫度,而且在此溫度範圍內具有很高的線性響應度。RTD 中常用的金屬元素包括鎳 (Ni)、銅 (Cu) 和鉑 (Pt),最常見的是 Pt100 (100 Ω) 與 Pt1000 (1000 Ω) 鉑 RTD。

RTD 介面可由兩條、三條或四條電線組成,最常見的是三線和四線型。RTD 屬於被動裝置,因此需要激磁電流來產生輸出電壓。通常是利用參考電壓產生,並由運算放大器進行緩衝。這會驅動電流進入 RTD,在兩個端子之間產生輸出電壓訊號,且在溫度改變時,訊號會跟著變化。

此訊號會在數十至數百 mV 之間變化,視使用的 RTD 類型和測得溫度而定。接著會調節訊號並將其傳送至類比讀數、捲條線圖記錄器、數位顯示器或處理器型控制系統。

起源於全類比迴路

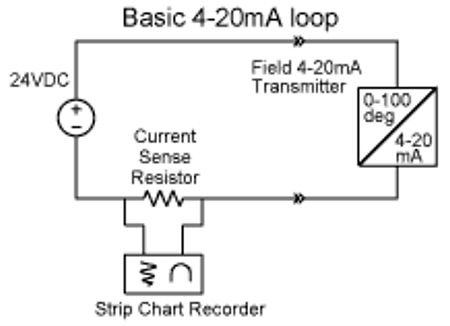

工業量測與控制系統的基本電子介面,過去一直都採用 4 mA 至 20 mA 的電流迴路。此介面鏈路可用於感測器和致動器。對於感測器,傳感器的訊號會先在來源端進行放大和調節,再轉換成 4 mA 至 20 mA 的訊號,4 mA 為最低下限,20 mA 為最高上限 (圖 1)。

圖 1:工業環境過去需在 RTD 介面與稍遠處的讀數之間採用 4 mA 至 20 mA 的電流迴路進行溫度量測。(圖片來源:Analog Devices)

圖 1:工業環境過去需在 RTD 介面與稍遠處的讀數之間採用 4 mA 至 20 mA 的電流迴路進行溫度量測。(圖片來源:Analog Devices)

感測器和讀數可能相距數十或數百英尺,因此在鏈路上使用電流迴路有幾個原因:

- 此迴路是一種電流來源訊號,而不是電壓驅動的來源,因此不受距離影響;不必擔心 IR 壓降方面的問題,而且迴路線中的電流不會「遺失」。

- 因為是一種低阻抗鏈路,此迴路對於電磁干擾 (EMI) 拾取和訊號受損有相當高的耐受力,即使距離較長也不受影響。

- 最後,電流迴路會自我診斷:如果迴路斷開 (最常見的失效模式),電流會下降到零。這種電流下降的情形相當容易偵測。

執行全類比訊號處理的電子單元稱為發射器。早期 IC 型發射器需使用單獨的本機電源供應器來運作。此電源供應器會用來激勵感測器 (若需要),並供電給調節電路。後來,功率較低的發射器 IC 添加了更多功能和特點,並增添一項非常重要的能力:可由「迴路供電」,並能從迴路電流「未使用」的 4 mA 中汲取工作電流,因此無需使用本機電源供應器。

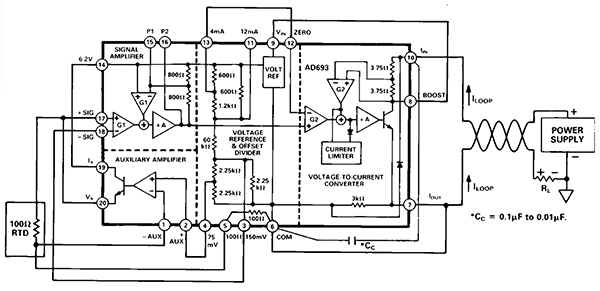

例如,Analog Devices 在 1980 年代推出的 AD693,就是迴路供電的 4 mA 至 20 mA 感測器發射器 (圖 2)。此元件仍提供原始的陶瓷雙列直插封裝 (DIP),也有新的表面黏著封裝,足以證明這款以工業為主的 IC 相當長壽。

圖 2:使用全類比迴路供電式 AD693 RTD 發射器,便無需在電流迴路的 RTD 介面端使用電源供應器。(圖片來源:Analog Devices)

圖 2:使用全類比迴路供電式 AD693 RTD 發射器,便無需在電流迴路的 RTD 介面端使用電源供應器。(圖片來源:Analog Devices)

邁向數位化

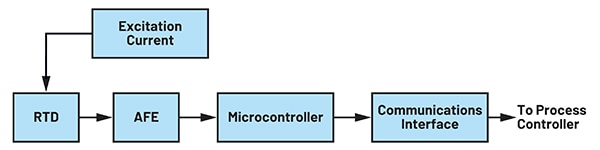

隨著數位控制已成為一致的標準,有必要讓類比電流迴路訊號數位化。如今為了達成此目標,需使用 AFE 來放大並調節低振幅的 RTD 訊號,以便 ADC 將訊號數位化。接著會透過通訊介面,將數位化訊號傳送到製程控制器,例如微控制器單元 (MCU) (圖 3)。

圖 3:轉用數位控制需具備相容於 MCU 輸出的 AFE。(圖片來源:Analog Devices)

圖 3:轉用數位控制需具備相容於 MCU 輸出的 AFE。(圖片來源:Analog Devices)

由於敏感型 AFE 與數位 I/O 在技術和 IC 製程要求上相互衝突,要實作關鍵的 AFE 和相關數位介面電路有所難度,且需使用多個 IC。所幸,IC 技術的進步,讓高度整合的單晶片 RTD 介面得以實現。此外,這些整合式 IC 納入其他眾多需要的功能和特點,得以創造出更精密無誤的系統。

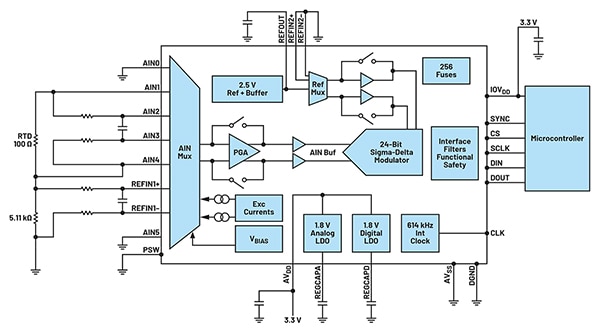

AD7124-4 就是單晶片整合式解決方案的範例之一,是一款採用單一封裝的完整 RTD AFE (圖 4)。這個四通道、低雜訊、低功耗的 24 位元 IC,含有可編程增益放大器 (PGA) 與參考電壓。還可供應激磁電流給 RTD,因此無需單獨的精密電流源。

圖 4:AD7124-4 是完整的多通道 RTD 介面,含有電流源、訊號調整及數位化。(圖片來源:Analog Devices)

圖 4:AD7124-4 是完整的多通道 RTD 介面,含有電流源、訊號調整及數位化。(圖片來源:Analog Devices)

除了 AD7124-4 內嵌的核心功能外,此裝置還提供許多類型和級別的自我診斷與錯誤偵測功能,有助於達到安全完整性等級 (SIL) 認證。此認證對於高可靠性與關鍵任務應用非常重要。

AD7124-4 和相關 MCU 之間的數位介面,是一個三線或四線的序列介面,可相容於 SPI、QSPI、MICROWIRE 與 DSP。也就是說,這種介面不適合直接連接或搭配較長的訊號路徑使用。相反地,這種長鏈路需透過介面/格式轉換器或配接器來構成,利用轉換器或配接器來實作所選的網路協定,以便連接製程控制器。此介面很可能會使用工業網路,如 PROFINET 或工業用乙太網路。

但是,使用這些專用介面有幾個缺點。例如,在感測器設計中新增網路專用電路會大幅增加成本,尤其是如果使用自行研發的工業網路。因此,感測器市場也就會受到限制,僅適用於已經使用該網路的客戶。要讓該感測器搭配不同的網路協定運作,則需要重新設計。

另一個令人沮喪的難題在於,診斷功能的數量和類型會因網路類型而有很大的差異。取決於選擇的介面格式與協定,工廠操作人員可能很難辨認和維護感測器,而且在現場安裝感測器後,一旦發生任何效能問題,可能也很難解決。

IO-Link 克服了連接難題

智慧工廠的設計人員,需使用智慧、靈活且容易部署的感測器和致動器,以協助改善決策,進而更輕鬆地達到製程最佳化。有個可行的作法是,設計出獨立於各種工業網路的感測器,藉此降低開發成本並擴大潛在的客戶群。IO-Link 技術能讓傳統感測器變得有智慧,因此可促成此作法。

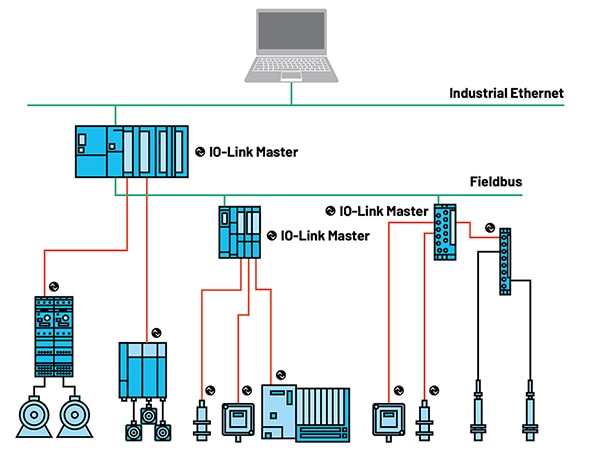

使用 IO-Link 主控元件和裝置收發器,工業系統設計人員就能以強大、靈活的方式,將可編程邏輯控制器 (PLC) 或其他系統控制器的智慧能力,更靠近廠區的感測器位置 (圖 5)。

圖 5:在感測器的 MCU 與製程控制器之間使用 IO-Link 主控元件和裝置收發器,能讓工業資料系統變得更強大靈活。(圖片來源:Analog Devices)

圖 5:在感測器的 MCU 與製程控制器之間使用 IO-Link 主控元件和裝置收發器,能讓工業資料系統變得更強大靈活。(圖片來源:Analog Devices)

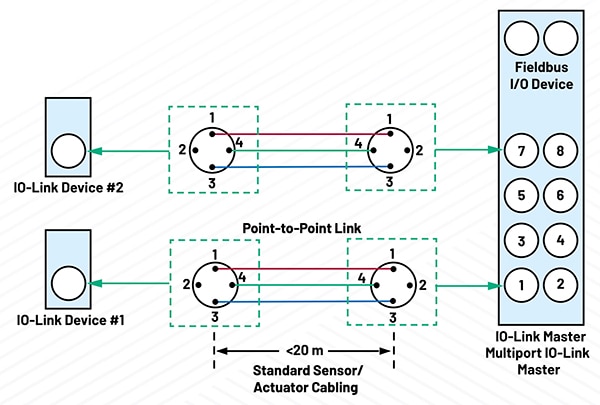

IO-Link 屬於三線點對點通訊介面,搭配標準化連接器、纜線及協定,可將感測器 (及致動器) 與工業控制網路連結在一起。在 IO-Link 應用中,收發器會當作實體層 (PHY) 介面,可連接至 MCU 或其他執行數據鏈路層協定的控制器。IO-Link 的設計會在業界標準的三線感測器和致動器基礎架構內運作,由 IO-Link 主控元件和多個 IO-Link 裝置元件組成 (圖 6)。

圖 6:IO-Link 實體互連具有 IO-Link 主控元件,並支援多個 IO-Link 裝置元件。(圖片來源:Analog Devices)

圖 6:IO-Link 實體互連具有 IO-Link 主控元件,並支援多個 IO-Link 裝置元件。(圖片來源:Analog Devices)

使用 IO-Link 的優點在於可承載四種不同類型的傳輸資料:製程、診斷、組態和事件。因此,當感測器發生故障時,就能快速識別、追蹤和處理。IO-Link 也可促成遠端配置。例如,若是需要變更用於觸發製程警報的溫度臨界值,就可遠端完成,無需技術人員進入廠區執行。

IO-Link 主控元件 (多埠控制器或閘道器) 與 IO-Link 裝置 (感測器或致動器) 之間的點對點連線,採用工業系統通用的標準連接器 (M8 和 M12 連接器最廣泛使用),和最長可達 20 m 的非屏蔽纜線。主控元件可備有多個連接埠 (最常見的是四個或八個)。

主控元件每個連接埠會連接到唯一的 IO-Link 裝置,該裝置在標準 I/O (SIO) 單輸入/單輸出模式或雙向通訊模式下皆可運作。IO-Link 能與現有的工業架構搭配運作,例如 Fieldbus 或工業乙太網路。其可連接現有的 PLC 或人機介面 (HMI),因此可迅速採用 (圖 7)。

圖 7:IO-Link 能與各種現有的工業架構搭配運作,並可介接現有的 PLC 或 HMI。(圖片來源:Analog Devices)

圖 7:IO-Link 能與各種現有的工業架構搭配運作,並可介接現有的 PLC 或 HMI。(圖片來源:Analog Devices)

IO-Link 主控元件或控制器考量工業應用和安裝的現實情況,在更換 IO-Link 感測器時,能自動將參數寫入新的 IO-Link 感測器。有了此特點,不只能快速無誤地更換感測器,還能在更換後,更快恢復系統運作。

系統中的 IO-Link 功能可減少維護作業、增加運作時間,並可讓感測器需手動安裝變成使用者可「隨插即用且免看守」。參數設定值可從控制器下載,以設定 (或重新配置) 裝置。這表示,廠區不再需要靠技術人員執行初始設定,若裝置需要重新配置時,也能縮短機器的停機時間。IO-Link 能實現連續診斷能力、改善資料記錄並增強偵錯,進而降低營運成本。

收發器實作實體鏈路

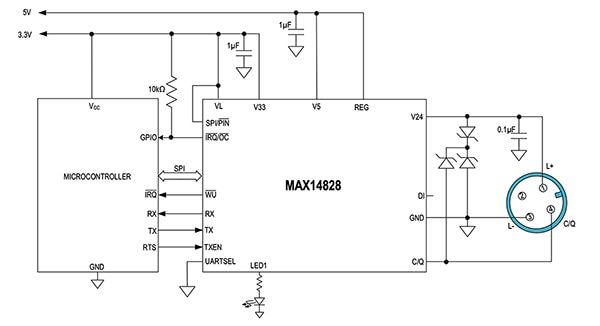

需要使用收發器才能在實體層實作 IO-Link。MAX14828ATG+ IO-Link 裝置收發器 IC 和配套的 MAX14819ATM+ IO-Link 主收發器,是高度整合的 IC,非常適合用來打造完善又節省空間的感測器解決方案。此外,還有電源用的板載低壓降 (LDO) 穩壓器,以及本機指示燈用的 LED 驅動器。

MAX14828ATG+ IO-Link 收發器整合了工業感測器中常見的高電壓功能 (圖 8)。此元件具有一個超低功率驅動器,備有主動反轉極性保護。有提供輔助數位輸入,因此可透過 UART 介面進行韌體更新。此裝置含有板載 3.3 V 與 5 V 線性穩壓器,適用於低雜訊類比/邏輯電軌。

圖 8:MAX14828ATG+ IO-Link 收發器 IC,在感測器 MCU 和實體鏈路 (連接器及纜線) 之間提供關鍵介面。(圖片來源:Analog Devices)

圖 8:MAX14828ATG+ IO-Link 收發器 IC,在感測器 MCU 和實體鏈路 (連接器及纜線) 之間提供關鍵介面。(圖片來源:Analog Devices)

MAX14828ATG+ 可透過 SPI 介面,或邏輯介面引腳的設定,進行配置和監測。為了達到應用的彈性與客製化,此裝置具有許多可編程功能,能讓使用者針對各種負載和應用情境,進行操作與功耗的最佳化。

暫態保護可透過高電壓容差進行增強,如此一來,就可使用微型的暫態電壓抑制器 (TV) 裝置。其他防護特點包括介面和供電引腳具有 65 V 絕對最大額定值、能改善脈衝彈性和雜訊效能的突波濾波器、熱關斷、熱插拔電源保護,且所有感測器介面輸入和輸出都有反轉極性保護。此收發器採用 4 x 4 mm 的 24 引腳 TQFN 封裝,或 2.5 x 2.5 mm 晶圓級封裝 (WLP)。工作溫度範圍介於 -40°C 至 +125°C。

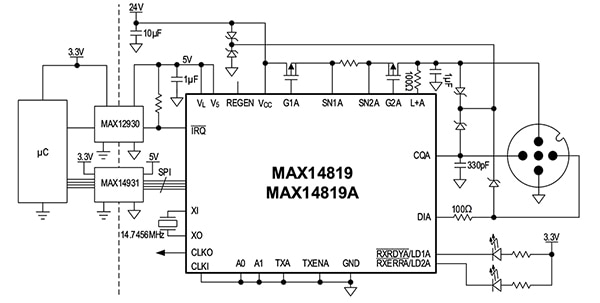

MAX14819ATM+ 屬於低功耗雙通道 IO-Link 主收發器,能搭配 MAX14828ATG+ 運作,但不限於這款配套 IC (圖 9)。還提供感測器/致動器電源控制器,並具有兩個輔助數位輸入通道。此裝置完全符合最新的 IO-Link 和二進位輸入標準及測試規範,例如 IEC 61131-2、IEC 61131-9 SDCI 與 IO-Link 1.1.3。

圖 9:MAX14819ATM+ 雙通道 IO-Link 主收發器,完全符合最新 IO-Link 及其他相關標準與規範。(圖片來源:Analog Devices)

圖 9:MAX14819ATM+ 雙通道 IO-Link 主收發器,完全符合最新 IO-Link 及其他相關標準與規範。(圖片來源:Analog Devices)

MAX14819ATM+ 具有整合式 IO-Link 框架,因此無需使用外部 UART。但也可透過配置,使用外部 UART。為了方便挑選相關的 MCU,主收發器具有框架處理常式,可搭配 UART 及 FIFO 一起運作。MAX14819ATM+ 還有自主循環計時器,因此可降低對準確控制器計時的需求。具有整合式建立通訊定序器,還能簡化喚醒管理。

MAX14819ATM+ 與 MAX14828ATG+ 一樣,皆提供本機電軌,並具有額外防護。此裝置整合兩個低功耗感測器電源控制器,且具有進階電流限制、逆電流阻斷與反轉極性保護能力,因此能達到完備的低功耗解決方案。其他防護包括所有介面引腳上皆有反轉極性保護和過電壓容差、確保 TVS 彈性的 65 V 絕對最大額定值,以及可能改善脈衝彈性的突波濾波器。MAX14819ATM+ 採用 7 × 7 mm 的 48 引腳 TQFN 封裝,具有 -40°C 至 +125°C 的延伸工作溫度範圍。

IO-Link 設計開發用的評估套件

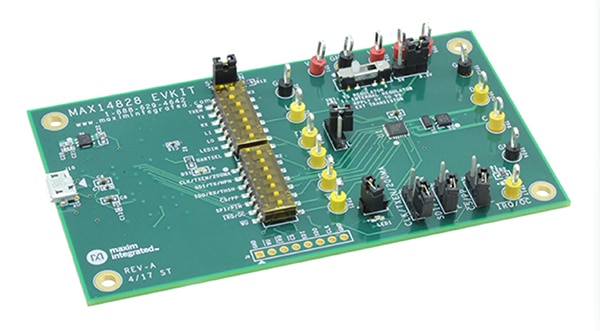

一般而言,實際動手使用 IO-Link (尤其是 MAX14828ATG+ IO-Link) 的經驗,對維持設計進度很重要。為此,經過完整組裝與測試的 MAX14828EVKIT# 評估套件,含有一個 IO-Link 規格的裝置收發器,搭配 IO 與 SPI 介面端子 (圖 10)。

圖 10:MAX14828EVKIT# 評估套件能讓設計人員輕鬆快速展開專案並評估 MAX14828ATG+ IO-Link 收發器的效能。(圖片來源:Analog Devices)

圖 10:MAX14828EVKIT# 評估套件能讓設計人員輕鬆快速展開專案並評估 MAX14828ATG+ IO-Link 收發器的效能。(圖片來源:Analog Devices)

要操作此評估套件,需透過 USB 纜線連接相容於 Windows 的 PC。若搭配相關的軟體,並添加使用者提供的 24 V/500 mA DC 電源供應器、三用電表、函數產生器與示波器,設計人員就能配置、執行及評估 MAX14828ATG+。相關文件附有設定與操作說明、線路圖、完整的物料清單 (BOM),以及電路板佈局所有層的圖片。

結論

要在工業環境中使用 RTD 進行有效、準確、可靠的溫度量測,首先要使用高效能 AFE 進行訊號調整及數位化。要將此資料傳輸至系統控制器,需要適當的數據鏈路。如本文所示,IO-Link 型感測器介面有適當的實體層 IC 提供支援,不只能提供核心功能,還具有進階組態、故障偵測與診斷,還有許多管理特點,可簡化並加速 RTD 智慧工廠部署。

推薦閱讀

聲明:各作者及/或論壇參與者於本網站所發表之意見、理念和觀點,概不反映 DigiKey 的意見、理念和觀點,亦非 DigiKey 的正式原則。