消除輸送帶的堵塞誤報,提高工廠自動化生產力

資料提供者:DigiKey 北美編輯群

2023-08-25

快速移動的輸送帶是工廠自動化常用的設備,可加速生產並提高效率,但偶爾也是會出錯。有個常見的問題就是堵塞;有個物體堵塞,其他物體就會迅速在後方堆積。這不僅對輸送量不利,也會破壞輸送帶系統,而且對附近的工作人員也會造成危險。

雷射偵測器是排除這些障礙的解決方案之一。將光束照射在輸送帶上並偵測反射,感測器就可檢查物品是否卡住並讓系統停止,以免發生損壞。雖然安裝和使用簡單,但雷射偵測器並非萬無一失。例如,如果有多個物品正在移動,但彼此之間沒有空隙,系統可能會斷定系統發生堵塞,並且停止輸送帶 (但其實沒必要)。

近期推出的雷射感測器產品,運用更先進的光學技術和軟體演演算法來減少誤報的次數。

本文將概述用於偵測堵塞的兩種光感測器類型:LED 和雷射。接著會重點說明飛行時間 (ToF) 雷射,以及判定感測器效能時要考量的關鍵因素。本文還會介紹 Banner Engineering 的 ToF 雷射感測器實例,並說明如何架設輸送帶堵塞偵測應用。

雷射感測器是什麼?

雷射感測器使用同調性光束來偵測物體,並以此協助判定距離。在沒有物體的情況下,光線會從固定的基準表面反射。但若物體確實與光束交錯,光線就會以不同的強度和較短的距離反射,進而觸發感測器。LED 感測器還可使用光來偵測物體是否存在,並且往往更便宜,但近年來兩者之間的成本差距已經縮小,而且雷射感測器在技術上的幾個層面都更優秀。

例如,相較於 LED 感測器,雷射感測器可提供更大的感應範圍和更高的偵測精度。此外,嚴格控制的雷射光束,即使面對不良的反射面,也能在長距離下產生微小光斑並達到良好反射。這些屬性能讓雷射感測器偵測微小物體,甚至最小可偵測到細線。另一個優點在於,雷射感測器可以透過孔洞或狹窄的開口來偵測物體 (圖 1)。

圖 1:雷射感測器即使在反射面不良的產品上也能提供良好的反射。(圖片來源:Banner Engineering)

圖 1:雷射感測器即使在反射面不良的產品上也能提供良好的反射。(圖片來源:Banner Engineering)

雷射感測器使用兩種技術來判定受測物體的距離:三角測量或光束 ToF。三角測量技術使用反射光的角度來判定與感測器之間的距離。顧名思義,ToF 感測器會測量光束到達物體並返回所需的時間。接著會依據已知的光速 ("c"),以下列公式來計算到物體的距離:到物體的距離 (m) = ToF (s)/2 x c,以每秒公尺 (m/s) 表示 (圖 2)。

圖 2:ToF 技術會測量光脈衝傳播到物體並返回所需的時間,然後利用一個簡單的公式來計算到物體的距離。(圖片來源:Banner Engineering)

圖 2:ToF 技術會測量光脈衝傳播到物體並返回所需的時間,然後利用一個簡單的公式來計算到物體的距離。(圖片來源:Banner Engineering)

利用三角測量技術的雷射感測器,在長達 100 mm 的短距離內是較便宜且更精確的方案。ToF 感測器更適合長達 24 m 的遠距偵測。在輸送帶堵塞偵測應用中,雷射感測器的工作範圍會長達數公尺,因此在本文的其餘部分,僅會考慮較新的款式。

雷射感測器的挑選條件

雖然雷射感測器在技術上比 LED 款式更優異,但仍須仔細挑選,以確保選擇最適合特定應用的感測器。

要考量的關鍵參數包括:

- 重複性 (或再現性):這是指感測器在相同條件下重複相同測量的可靠性。例如,0.5 mm 的重複性表示,同一目標的多次測量結果都在 ±0.5 mm 誤差內。

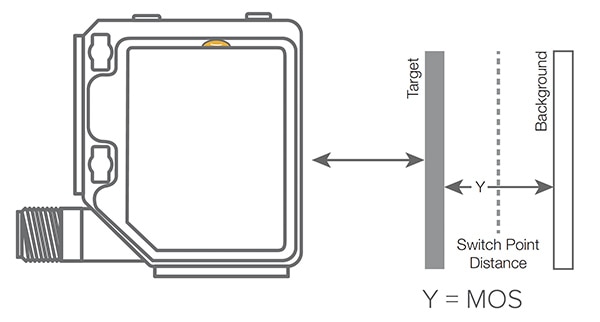

- 物體最小間隔 (MOS):這是指在感測器能可靠偵測的情況下,目標必須與背景分離的最小距離。0.5 mm 的 MOS 表示,感測器可以偵測到離背景至少 0.5 mm 的物體 (圖 3)。

- 解析度:這是指感測器可以偵測到的最小距離變化。0.5 mm 的解析度表示,感測器可以偵測到最小 0.5 mm 的變化。此規格與最佳情況下的可重複性相同,但會以絕對數表示,而非公差。

- 準確度:這是實際值和測量值之間的差異。可在沒有基準目標的情況下,用於評估未知距離的測量精度。在比較多個感測器的測量結果時,此測量非常有用。

- 線性度:在查看已知基準目標測量值的相對變化時,這是準確度的替代參數。這類似於校準類比感測器的 4 和 20 mA 點,其中所有的距離測量結果都會相對於指導條件。

圖 3:MOS 是指在感測器能可靠偵測的情況下,目標必須與背景分離的最小距離。(圖片來源:Banner Engineering)

圖 3:MOS 是指在感測器能可靠偵測的情況下,目標必須與背景分離的最小距離。(圖片來源:Banner Engineering)

挑選雷射感測器的第一步就是讓其能力與應用的尺寸特性相符。例如,要偵測的物體是幾公分還是幾公尺遠。但仍有進一步的挑選條件,取決於受測物體的顏色和反射率。

針對高難度目標進行雷射感測器最佳化

雷射感測器常遇到難題包括,高反射性表面的物體,或深色表面或霧面的物體。為了因應前者挑戰,工程師應選擇具有自動增益補償功能的雷射感測器,以便裝置降低增益將雷射強度減低,進而降低反射光的幅度。增益補償有助於維持準確性。在尋找深色或反射不良的物體時,返回訊號可能非常微弱,因此難以偵測。有個解決方案是指定一個雷射感測器,讓其自動提高增益以放大反射訊號,即可可靠地偵測其他感測器難以觀測的目標。

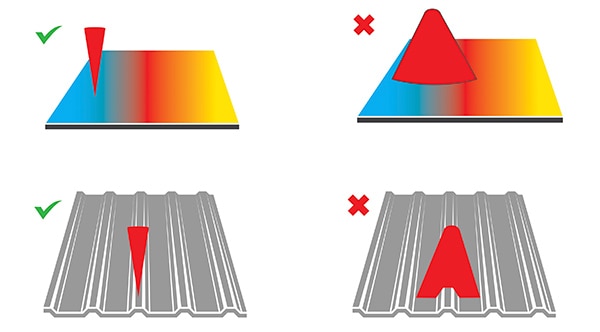

對許多應用來說,緊密聚焦的光束光斑較為理想。例如,在物體含有多種顏色的情況下,小光斑的測量效果最佳。聚焦的光斑可瞄準彩色產品上的單一顏色,達到一致且可靠的反射 (圖 4 頂端)。小光斑也特別適合聚焦在輪廓表面的特定一點。這種聚焦可再次確保穩健的操作 (圖 4 底部)。

圖 4:緊密聚焦的光斑可在彩色的輪廓表面上可靠運作。(圖片來源:Banner Engineering)

圖 4:緊密聚焦的光斑可在彩色的輪廓表面上可靠運作。(圖片來源:Banner Engineering)

但挑選具有聚焦光斑的雷射感測器並非所有應用的解答。有時,更大、更擴散的光斑反而是更好的選擇。例如,用大光斑照亮粗糙表面,就可讓反射光平均,進而提高測量穩定性 (圖 5)。

圖 5:更擴散的光斑在粗糙表面上效果更好,因為能將來自高低區域的反射加以平均。(圖片來源:Banner Engineering)

圖 5:更擴散的光斑在粗糙表面上效果更好,因為能將來自高低區域的反射加以平均。(圖片來源:Banner Engineering)

排除輸送帶的堵塞情況

快速移動的工廠輸送帶很容易堵塞,特別是在彎道處,貨物可能會在彎道出口處迅速堆積。彎道也容易出現假堵塞,因為在包裹的大量流動下,通常僅有少許空隙能讓傳統感測器偵測堵塞 (圖 6)。

圖 6:輸送帶曲線容易出現堵塞誤報,因為在包裹大量流動下,通常僅有少許空隙能讓傳統感測器偵測是否有移動。(圖片來源:Banner Engineering)

圖 6:輸送帶曲線容易出現堵塞誤報,因為在包裹大量流動下,通常僅有少許空隙能讓傳統感測器偵測是否有移動。(圖片來源:Banner Engineering)

堵塞誤報的常見排除方法,往往會造成更多問題。典型的方法包括添加延遲計時器,讓堵塞誤報有更多時間可以清除。雖然延遲有用,但在發生更嚴重的堵塞時,回應也會延遲,因此隨著更多包裹堆積並造成輸送帶元件壓力下,會導致設備過度磨損。此外,堵塞所涉及的力會對卡在輸送帶上的貨物造成破壞。最後,嚴重堵塞通常需由工作人員排除,會試著在延遲期間使用所謂的堵塞桿清空生產線。這會帶來風險,因為工作人員需在大型電動馬達仍在運轉時進入危險區域。

假堵塞很常見:Banner Engineering 的客戶經驗顯示,使用傳統感測方法偵測到的輸送帶堵塞情況中,有 82% 屬於誤報。誤報不僅會造成損害和危及員工,還要花錢。費用包括:

- 生產力損失

- 下游製程缺工

- 維護人員診斷誤報問題造成時間浪費

- 不斷的停止和啟動會造成輸送帶系統磨損

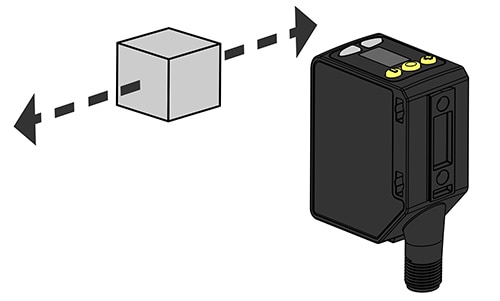

克服這個工程難題的解決方案就是雷射感測器,能將堵塞偵測誤報的機率降至最低,同時迅速回應真正的堵塞情況。Banner Engineering 的 Q5X 系列 ToF 感測器 Q5XKLAF10000-Q8 就是適合的選擇之一 (圖 7)。此感測器的工作範圍介於 50 mm 至 10 m,重複性為 ±0.5 至 10 mm、MOS 為 1 至 70 mm,解析度為 1 至 30 mm、線性度為 ±5 至 150 mm,準確度為 ±3 至 150 mm。此雷射感測器還具有自動增益補償和使用者可選的反應時間,包括 3、5、15、25 或 50 ms。

Q5XKLAF10000-Q8 還有其他主要特點,因此特別適用於輸送帶應用,包括:

- 內建堵塞偵測演算法,不依賴空隙來偵測包裹流動

- 可偵測多種包裹類型,包括盒子、瓶子和塑膠袋

- 業界標準 M12 連接器

- 多種安裝支架

圖 7:Q5XKLAF10000-Q8 雷射感測器是一款緊湊型輸送帶堵塞偵測器,內建堵塞偵測演算法,無需透過空隙來偵測目標物體流動。(圖片來源:Banner Engineering)

圖 7:Q5XKLAF10000-Q8 雷射感測器是一款緊湊型輸送帶堵塞偵測器,內建堵塞偵測演算法,無需透過空隙來偵測目標物體流動。(圖片來源:Banner Engineering)

設置雷射光學感測器

在上述輸送帶彎道應用中,應在彎道後方緊接著安裝 Q5X 雷射感測器,以便儘早偵測堵塞。此裝置具有兩個輸出指示器、一個顯示器和三個按鈕。應安裝在支架上,以確保最佳的偵測可靠性和 MOS 效能。圖 8 顯示建議的安裝方向。然後需將雷射感測器接線,如圖 9 所示。

圖 8:Q5XKLAF10000-Q8 雷射感測器與目標物體流向呈 90 度安裝時可達到最佳運作效果。(圖片來源:Banner Engineering)

圖 8:Q5XKLAF10000-Q8 雷射感測器與目標物體流向呈 90 度安裝時可達到最佳運作效果。(圖片來源:Banner Engineering)

圖 9:雷射感測器的電氣和訊號連接需透過標準 M12 連接器進行。此圖顯示 0 至 10 V 類比系統的設置。(圖片來源:Banner Engineering)

圖 9:雷射感測器的電氣和訊號連接需透過標準 M12 連接器進行。此圖顯示 0 至 10 V 類比系統的設置。(圖片來源:Banner Engineering)

定向且通電後,必須將雷射感測器引進基準表面。這是輸送帶或其他固定裝置的一部分,當沒有物體通過感測器光束時會反射光線。選擇最佳的基準表面對雷射感測器的整體效能來說是關鍵。此表面必須具有霧面或柔光表面處理,沒有油、水或灰塵,具有永久位置,且不會振動。表面也必須介於 200 mm 和最大感應範圍之間。要偵測的物體應盡可能靠近感測器,並盡可能遠離基準表面。

Q5X 雷射感測器使用按鈕和顯示器進行編程。編程的進行需透過功能表,再輸入功能參數值。舉例而言,有個關鍵參數是「雙模式」;此模式會記錄從基準表面接收到的光的距離和光量。接著,當感知的距離或返回光量發生變化時,感測器會記錄有物體在感測器和基準表面之間通過。

另一個需要編程的重要參數是「堵塞逆反射」。這是雙模式的擴充項目,可在具有背景時將堵塞偵測功能最佳化。設定一個獨立的堵塞範圍值,就可定義要符合「未堵塞」資格所需的物體最小移動量。再搭配自動判定的光強度臨界值,即可判定物體是否正在移動。有一個類似的「指導」模式,可在沒有背景的情況下進行堵塞偵測最佳化。

結論

讓工廠自動化的輸送帶持續運轉,對於維持生產力和確保工作人員安全來說相當重要。但即使在最優秀的生產線上,也難免發生堵塞。然而,用來偵測這些堵塞的傳統作法,通常會觸發誤報。如本文所述,Banner Engineering 等公司的最新一代雷射感測器具有先進的功能,可將偵測誤報降至最低,而且安裝與編程都相當容易,可發揮最佳效能。

聲明:各作者及/或論壇參與者於本網站所發表之意見、理念和觀點,概不反映 DigiKey 的意見、理念和觀點,亦非 DigiKey 的正式原則。