使用固態技術在 IoT 應用中有效感測溫度

資料提供者:DigiKey 北美編輯群

2019-01-29

隨著物聯網 (IoT) 應用不斷發展,連帶提高了消費性、居家、商業與工業環境對溫度感測器的需求。雖然溫度很可能是最常感測的物理變數,但是在感測器類型的選擇,以及在時間與環境變化下維持效能上,溫度測量經常面臨挑戰。

典型的溫度感測技術包括熱敏電阻、熱電偶與電阻式溫度偵測器 (RTD)。本文將探討設計人員在溫度測量上面臨的挑戰,並針對這三種感測選項進行比較。接著會介紹第四種選項,即固態溫度感測器。

本文會繼續介紹合適的固態溫度解決方案,並說明如何使用這些方案滿足 IoT 溫度測量的要求。

接連不斷的溫度量測難題

雖然溫度測量的原理很簡單,但基於感測器準確度、擺放位置、功耗與待測位置數量等因素,在實務上可能難以有效測量。

- 準確度:有些 IoT 應用只需要 ±2°C 的準確度,而 ±1°C 則是最常見的要求,但某些精密應用可能需要 ±0.5°C 或更高的準確度。

- 擺放位置:感測器實際要放置在哪往往令人左右為難,除了考量在不影響讀數完整性的前提下可擺放在離受測點多遠的位置,也要考量線纜長度。

- 功耗:許多 IoT 應用依賴電力限制型電源運作,如長續航力電池或能源採集。

- 感測位置數量:有些環境只需監控一到兩個點,有些則需要測量更多位置。這會造成通訊與成本問題,同時更增添擺放位置的複雜度與功耗的考量。

傳統感測器未必適用

熱電偶、RTD 與熱敏電阻受到廣泛使用,非常適合有線的非 IoT 應用,以及其他隨時有電力可用的應用。然而,這些感測器的主要特性可能與多樣且分佈廣闊的 IoT 設備不相容。儘管有許多高功能性介面 IC 可支援這些應用,而且設計人員也有相當豐富的應用經驗,但還是會有不相容的問題。

三種方法各有優缺點,如下所述:

- 熱電偶能在高達數千度的超寬廣溫度範圍內提供絕佳準確度,不過需要使用輔助的環境溫度感測器進行冷接點補償 (CJC)。此外也需要精密複雜的介面電路。

- 電阻式溫度偵測器 (RTD) 也相當精準,並且具有相當線性的溫度對電阻轉換函數。然而,此偵測器需要數十毫安培的驅動電流,以及精密複雜的驅動和讀數電路。此外,由於使用鉑的緣故,價格也相對昂貴。

- 熱敏電阻在溫度每變化一度下,也會有相當大的電阻差異,因此可增強解析度。這類電阻既精準又穩定,而且尺寸小,熱質量就小,因此反應時間快。然而,與熱電偶和 RTD 不同的是,目前尚未針對反應曲線制訂業界標準,這情形有好有壞。市面上有很多熱敏電阻類型與系列可供選擇,但在互換性與更換方面則會造成困擾。

表 1 統整出熱電偶、RTD 與熱敏電阻的關鍵特性和屬性,而表 2 則比較其相對優缺點。當然,沒有一種所謂的「最佳」溫度感測器,因為每種類型都針對特性與應用目標和優先考量進行權衡。

|

表 1:三種廣泛使用的傳統溫度感測器 – 熱電偶、RTD 與熱敏電阻,在主要效能屬性上各有顯著差異。(圖片來源:Omega Engineering Inc.)

|

表 2:基本屬性的比較指出,熱電偶、RTD 與熱敏電阻各有不同作用,可依據應用需求來選擇。(圖片來源:Omega Engineering Inc.)

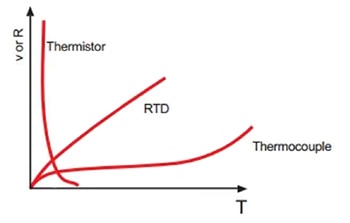

由於熱電偶與熱敏電阻本身具有非線性的特性,因而需要進行線性化 (圖 1)。此作業可透過全類比電路 (在絕大多數新式設計中較不常見)、記憶體內的查找表,或能修正計算的演算法達成。然而,如此又會增添基本 IoT 與多通道應用的使用難題。

圖 1:如果系統使用熱電偶、RTD 或熱敏電阻,就必須對本身既有的非線性進行補償,而非線性則視每種類型的整體外型與特定型號而異。(圖片來源:Omega Engineering Inc.)

雖然熱電偶、RTD 與熱敏電阻各有優點,可成為特定應用的理想選擇,但是 IoT 應用設計人員需要更通用的解決方案。此種解決方案必須能以低成本迅速部署,並且在典型半導體應用環境中維持準確度、效能與反應時間。由於必須連接的感測器數量增多,因此也要考量通訊與設定的簡便性。

這些都是 IoT 裝置設計人員逐漸愛用固態感測方式的原因。

固態感測器適用於 IoT 樣板

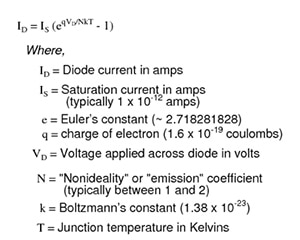

固態感測器並不是什麼新概念,只是歷經過去幾年的開發並有大幅改善。此種感測器起源於知名的理想二極體方程式,其定義二極體電流、電壓與溫度間的關係,如方程式 1 所示。

方程式 1

方程式 1

二極體的熱電壓 Vt 是 P-N 接面兩端因溫度效應所產生的電壓。該值在室溫下約為 26 mV。透過熱電壓與溫度間的這種關係,能讓二極體成為溫度感測器的核心要件。

然而,礙於此關係中固有且不可避免的非線性,導致基本二極體難以使用且無法當作校正感測器。在晶片上增添線性化電路後,即可讓固態感測器成為 IoT 應用中相當有效的選項。在二極體周圍添加元件,就可以克服這些難題,讓二極體式感測器成為令人喜好的產品選擇。

市面上第一個大眾市場的二極體式溫度 IC 是 Analog Devices 的 AD590 (圖 2)。此產品於幾十年前問世,已證實非常好用,因此至今仍提供多種封裝選項,包括雙引線通孔式扁平封裝、雙列直插封裝 (DIP),以及小型表面黏著式外罩。

圖 2:Analog Devices 的 AD590 是雙端子電流流出型溫度感測器,能產生與絕對溫度成正比的 1 μA/K 線性電流。本圖顯示的是具有引線的扁平封裝款式。(圖片來源:Analog Devices)

感測器是隨溫度變化的簡易型電流源,可產生與絕對溫度成正比 (PTAT) 的1 μA/K 類比輸出電流。此輸出經過雷射修整,可用來校正裝置,在 298.2 K (25°C) 下提供 298.2 μA 電流。電流輸出相對不受雜訊影響,並且可用在較長的佈線上,相當於一個 4 至 20 mA 的電流迴路。

AD590 採用 +4 V 至 +30 V 電壓源運作,並由電流輸出引線施加電壓。提供多種款式,可符合 ±2°C 至 ±0.5°C 的準確度規格要求,工作溫度範圍為 -55°C 至 150°C。許多 IoT 應用只需要準確度有限甚至是低準確度的讀數,因此較低成本的款式即可適用。

AD590 問世這幾十年來,已經根據原始構想相繼推出多種變化型。例如在許多設計中,基本電流輸出需要進行「電流至電壓」或「電流至數位」轉換才能使用,因此使用上不方便。

Analog Devices 的 AD22100 等感測器就是在這些因素下催生的成果。此產品提供的線性電壓輸出與溫度 ( × V+) 成正比,溫度係數為 22.5 mV/°C (圖 3)。在 -55°C 至 150°C 範圍內,不需進行任何調整。準確度至少為滿量程的 ±2%,而線性程度則優於滿量程的 ±1%。

圖 3:AD22100 的功能方塊圖顯示,如何藉由內部運算放大器,將隨溫度變化的電流輸出轉換成精確調整的電壓。(圖片來源:Analog Devices)

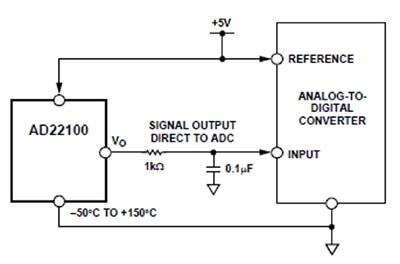

由於 AD22100 具備比例式特性,因此將其 5 V 電源供應器作為類比數位轉換器 (ADC) 的參考,即可輕鬆介接 ADC (圖 4)。這樣便不需要精準的參考電壓。如果使用單一 +5.0 V 電源,輸出範圍即為 0.25 V (−50°C) 至 +4.75 V (+150°C)。

圖 4:Analog Devices 的 AD22100 固態感測器電壓輸出,相當適合直接介接 ADC。(圖片來源:Analog Devices)

也有提供其他二極體式固態感測器,其中含有 A/D 轉換器,且通常具有 I2C 或 SMBus 介面可介接系統處理器。由於溫度是變動相對緩慢的變數,轉換器在高解析度下 (18 至 22 位元) 的運作可能非常緩慢,而且會以相當低的功率運作。如果只需要一個或少許通道,這會是相當有效的解決方案。

但在需要多個通道的應用中,例如監控系統中各種可能的「熱點」,採用低成本感測器並共用轉換電路可能更為合理。市面上最便宜的感測器為基本二極體 (實際上這是低效能電晶體的二極體接面),但礙於其非線性特性,因此使用不易。

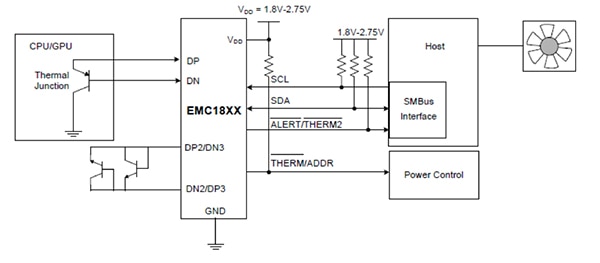

為了克服這些難題,Microchip Technology 的 EMC181x 系列等 IC,可支援多個電晶體並添加必要功能,讓電晶體的二極體輸出達到線性及準確度,並且進行數位化。新增外部電晶體後,此系列的裝置 (EMC1812/13/14/15/33) 即可當作高準確度的雙線多通道溫度感測器,並包含 SMBus/I2C 介面 (圖 5)。

圖 5:Microchip Technology 的 EMC181x 系列介面 IC 包含一個內部二極體 (電晶體) 感測器,以及一至四個外部二極體感測器。將佈線與介面元件減至最少,即可大幅簡化多通道測量工作。(圖片來源:Microchip Technology Inc.)

此系列中每個 IC 都含有內部溫度感測器 (±1°C 最大準確度,-40°C 至 +125°C),以及與外部感測器通道的連接。EMC1812 具有一個外部二極體通道,以此類推至 EMC1815 則具有四個外部通道數。

為了確保準確度並省去校正需求,這些 IC 包含多種進階功能。例如,電阻誤差修正 (REC) 功能會自動消除引線串聯電阻造成的溫度誤差,因此在感測二極體佈線時享有更大彈性。另一個功能則稱作 Beta 補償,可消除常見低可變 Beta 電晶體所造成的溫度誤差。如此即可讓外部二極體的讀數達到 ±1°C 測量準確度與 0.125°C 解析度。

整合帶來更大的處理與設定彈性

EMC181x 系列不只會測量與回報給系統處理器,其內含的功能可讓處理器不必一直檢查溫度,例如使用者可設定的每通道閾值警示與變化速率測量警示,但這些 IC 的內部複雜性對使用者而言清晰明瞭 (圖 6)。如此一來即可大幅減輕處理器監測並判斷多個讀取點狀況的負擔,同時讓使用者保有彈性。

圖 6:EMC181x 系列 IC 包含暫存器,能儲存使用者設定的每通道閾值警示與趨勢警示。(圖片來源:Microchip Technology Inc.)

固態感測器 IC 亦可提供更高的準確度,絕大多數此類裝置常見的額定準確度為 ±0.5 至 ±1°C。Texas Instruments 的 TMP117 即是很好的例子 (圖 7)。

圖 7:Texas Instruments 的 TMP117 經認證符合關鍵醫療標準,可在 -20°C 至 50°C 範圍內保證 ±0.1°C 的準確度,也非常適合許多範圍需求有限的 IoT 應用。(圖片來源:Texas Instruments)

這是一款高精確度數位溫度感測器,預計用於 (但不限) 病患電子溫度計。針對此應用,本產品的設計符合 ASTM E1112 與 ISO 80601 的要求。其他應用包括環境監測、高效恆溫器、穿戴式裝置、資產追蹤、冷鏈監測,以及天然氣/暖氣表。

TMP117 提供 16 位元溫度測量結果,解析度為 0.0078°C (18 位元),在 -20°C 至 50°C 溫度範圍內準確度高達 ±0.1°C,且無需校正。雖然此範圍相對有限,但是對許多應用來說已經足夠。此準確度仍然相當高,在 -55°C 至 +150°C 範圍內的最大誤差為 ±0.3°C。

TMP117 將溫度讀數以 1 Hz 的頻率進行數位化,並透過 I2C 和 SMBus™ 相容介面提供測量結果。單一匯流排最多可支援四個此類 IC。為減輕處理器的負擔,本產品含有

可編程的閾值警示功能。由於許多目標應用均以電池供電,電力容量有限,因此務必注意,TMP117 需使用 1.8 V 至 5.5 V 的電源,並且通常汲取 3.5 µA 電流,而關斷電流則是 150 nA。產品尺寸亦很小,可裝於 6 引線的 2.00 mm x 2.00 mm WSON 封裝內。

確保感測器與系統效能

選擇正確規格的感測器,然後正確使用。雖然這兩件事彼此相關,但某種程度上來說也算獨立的問題。在選擇溫度感測器時,基本上一定要問:必須在何種溫度範圍內提供有效讀數?

在決定好之後,就必須瞭解所需要的絕對準確度、精準度與解析度,以及整個範圍內的線性度。有些應用比較注重「看見」微小的溫度變化,而不需得知準確的數值;然而,對其他應用而言,讀數的絕對準確度更為關鍵。設計人員必須謹慎考慮各參數所需的效能程度為何。如果僅有部分區域要求高準確度,而離開該區域越遠者,就不必那麼準確,則情況就會變得更複雜。

溫度感測器的規格書除了有「在 -55°C 至 +150°C 溫度範圍內,準確度為 ±1°C」等一般性聲明,也提供許多詳細的效能表與圖表。這些資料以詳盡的說明讓使用者瞭解產品內涵,並且指出哪些規格屬於典型值,哪些是最小或最大值。這些資料也會顯示感測器的線性曲線,因為感測器在完整範圍內的不同區域中效能也會有所差異。另外,讀數的精確性在整個範圍內通常是恆定的,但絕對精準度則不然;如果系統的主要目標是要回報感測值的少量變化,這通常就不是問題。

感測器的擺放位置也是一個問題。感測器當然必須放在受測點或區域的附近,但是問題就在於該放在哪裡、應該多靠近。在某些情況下,感測器必須與受測物有實體連接 (如可能過熱的馬達框架);相對地,若受測物是一種外殼,就需要把感測器放在外殼內「某處」。甚至所謂的「某處」也不容易決定,因為如果直接放在氣流流通之處,讀數可能與放在高溫元件附近的讀數相去甚遠。

因此,許多進階設計採用多個感測器來描繪系統運作時的即時「熱圖」,可用來測量關鍵的局部熱點及整體系統溫度。此情況不只適用於小型外殼或底盤。有些 IoT 應用需要一個或多個溫度感測點,包括 HVAC、熱水器、能源管理、保全、電器監控,以及其他會發生過熱的情況。這些讀數間的差異,特別是這些差異上的變化,可能代表發生問題。

針對 IoT 應用,這類固態感測器還有兩個額外優點。首先,體積小、質量輕,這表示感測器對受測點或受測物的熱影響可減到最小,並且不會顯著改變溫度升降的速率。第二,低功耗特性表示自體發熱情形也可忽略,因此讀數不會受到感測器本身的熱排放影響。

結論

雖然傳統感測器在特定應用中有其優點,例如熱電偶可用於溫度極高的環境,但是大部分 IoT 應用都極少有此種極端環境的顧慮。

此情況能為固態溫度感測器開創契機,這都歸功於具有相當高的準確度及解析度、低功率需求、小尺寸,以及逐漸提高的功能性。單通道與多通道 IoT 應用皆可輕易介接這些固態裝置,提供準確且精密的讀數。

聲明:各作者及/或論壇參與者於本網站所發表之意見、理念和觀點,概不反映 DigiKey 的意見、理念和觀點,亦非 DigiKey 的正式原則。