瞭解電動車充電應用中的熱挑戰

2024-03-13

電動車 (EV) 的概念跟燃油車一樣並存,但一直到近幾年才廣為接受。受歡迎程度的激增可歸因於 EV 技術的重大進步以及政府的大力支持。舉例而言,歐盟決定在 2035 年禁止內燃機車輛販售,更強制要求在 2025 年前每 60 公里就要有一座 EV 的快速充電站,因此可清楚證明預期增加的需求。

隨著 EV 躍為主流交通方式之一,電池的續航里程以及更快的充電速度等因素,都會在維持全球經濟方面扮演關鍵要角。EV 充電基礎設施的增進也要諸多領域跟著進步才行,在這當中,熱管理就是需要技術演進的關鍵領域之一。

AC 和 DC 電動車充電器有何不同?

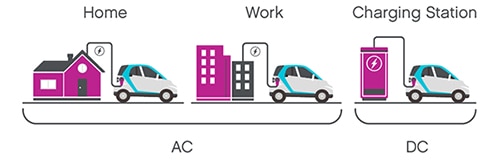

對更快速充電解決方案的需求不斷增加,在作法上也產生漸進式與變革性的轉變。有個值得注意的轉變就是 DC 充電器的採用逐漸增加:這個術語乍看之下模棱兩可,因為所有電池系統本質上都使用直流電運作。然而,關鍵的區別在於系統中從 AC 轉換到 DC 的位置。

傳統的 AC 充電器通常位於住宅環境中,主要是當作複雜介面,負責對流向車輛的 AC 電力進行通訊、濾波和調節。接著,汽車上的車載 DC 充電器會對該電力進行整流並對電池充電。相較之下,DC 充電器在供電給車輛前會先整流,並以高電壓 DC 電源的方式輸送。

DC 充電器的主要優勢在於,將電源調節元件從 EV 轉移到外部結構,因此可避開與重量和尺寸相關的限制。

圖 1:DC 充電器儘管複雜度提高且發熱增加,但充電速度明顯加快。(圖片來源:Same Sky)

圖 1:DC 充電器儘管複雜度提高且發熱增加,但充電速度明顯加快。(圖片來源:Same Sky)

擺脫重量和尺寸的限制後,DC 充電器就可順利整合其他元件,以提高電流輸送量和工作電壓。這些充電器利用最先進的半導體裝置對電力進行整流,也會使用濾波器和功率電阻,這些元件會在運作過程中產生大量熱量。雖然濾波器和電阻對散熱的貢獻顯而易見,但 EV 充電系統中的主要發熱零件是絕緣閘雙極電晶體 (IGBT),這是近幾十年來逐漸獲得採用的一種半導體裝置。這種堅固的元件在充電領域開創許多可能性,但要確保其達到足夠的散熱仍是重大問題。

克服高溫挑戰

絕緣閘雙極電晶體 (IGBT) 本質上屬於場效電晶體 (FET) 和雙極接面電晶體 (BJT) 之間的混合體。IGBT 以其耐受高電壓能力、最小導通電阻、快速切換率和卓越的熱彈性而聞名,在 EV 充電器等高功率場景中可發揮最佳效用。

在 EV 充電電路中,IGBT 會當作整流器或逆變器,但頻繁的切換操作會產生大量熱量。目前,最重大的熱挑戰在於 IGBT 的熱耗散大幅增加。在過去的三十年中,熱耗散飆升十倍以上,從 1.2 kW 增加到 12.5 kW,預測更顯示會進一步增加。以下圖 2 能以單位表面積功率的角度說明此趨勢。

從這個角度來看,當代 CPU 的功率位準約為 0.18 kW,相當於適度的 7 kW/cm2。這個驚人的差異凸顯出 IGBT 在大功率應用中面臨著巨大的熱管理障礙。

圖 2:IGBT 的功率密度歷經顯著增長。(圖片來源:Same Sky)

圖 2:IGBT 的功率密度歷經顯著增長。(圖片來源:Same Sky)

有兩個因素在增強 IGBT 散熱方面發揮重要作用。首先,IGBT 的表面積大約是 CPU 的兩倍。其次,IGBT 可以承受更高的工作溫度,最高可達 +170°C,而現代 CPU 通常只能在 +105°C 下工作。

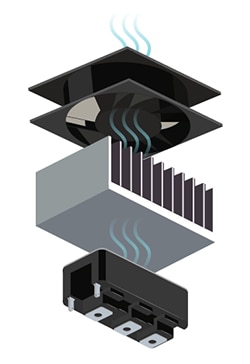

管理熱條件最有效的方法就是採用散熱器搭配強制通風的組合。半導體裝置,如 IGBT 等,通常會在內部展現極低的熱阻,而裝置與周圍空氣之間的熱阻則相對較高。加入散熱器就可大幅增加可用的表面積,以利熱量散發到環境空氣中,進而降低熱阻。此外,引導氣流通過散熱器更可進一步提高其效果。有鑑於裝置與空氣間的介面是系統中最明顯的熱阻,因此將其降至最低相當重要。這個直覺作法的優勢在於兼具被動式散熱器的可靠性,以及風扇的成熟技術。

Same Sky 推出專門針對 EV 充電應用客製化的散熱器,尺寸最大可達 950x350x75 mm。這些散熱器能被動處理較不棘手的要求,或可搭配強制通風,就可主動管理較高要求的情況。

圖 3:運用散熱器和風扇對 IGBT 來說是高效的熱管理解決方案。(圖片來源:Same Sky)

圖 3:運用散熱器和風扇對 IGBT 來說是高效的熱管理解決方案。(圖片來源:Same Sky)

除了空冷方法外,液冷也是對 IGBT 等高功率元件進行散熱的替代方案。水冷系統的吸引力在於,能達到最低的熱阻。然而,與空冷解決方案相比,其成本更高且複雜度也會增加。此外也要注意,即使在水冷設置中,散熱器和風扇仍是系統達到有效散熱的必要元件。

考量到相關成本和複雜性後,使用散熱器和風扇直接對 IGBT 進行散熱仍是首選作法。目前持續進行的研究,主要關注在增強專為 IGBT 應用量身打造的空冷技術上。這些積極的研究為的是讓散熱最佳化,同時將液冷作法相關的成本和系統複雜性降至最低。

散熱系統的設計考量

任何散熱系統的有效性,主要取決於元件的策略性放置,以便達到氣流最佳化並且增進熱量分佈。元件之間若間隔不足,不僅會阻礙氣流,也會限制可使用的散熱器尺寸。因此,在整個系統中有策略地確定關鍵發熱元件的位置,對達到有效的散熱來說相當重要。

除了元件放置外,熱感測器的位置也同樣重要。在 EV 直流充電器等大型系統中,會用控制系統促成即時的溫度監測,這對主動熱管理來說相當關鍵。根據溫度讀數自動調整散熱機制就可讓系統效能最佳化,並可通過電流輸出或風扇速度的調整來避免過熱。然而,這些自動調整的準確性取決於溫度感測器的品質和精度。感測器放置不良會導致溫度讀數不準確,進而導致系統反應效果不彰。因此,必須仔細考量熱感測器的位置,以確保溫度監測和控制的準確性和可靠性。

環境因素

EV 充電站經常部署在戶外環境,會受到不同天氣條件的影響。因此,設計具有適當通風、防雨並可耐受極端溫度等因素的耐天候機殼,對於保持最佳散熱性能來說至關重要。也要確保氣流路徑和通風系統的設計可避免進水,同時還要保持氣流暢通無阻。

至於外部因素,陽光直射下的陽光升溫會是重大挑戰,會導致充電器機殼內部的環境溫度大幅升高。雖然這是合理的擔憂,但最有效的解決方案其實相當簡單。採用精心設計的遮陽結構,並在遮陽結構和充電裝置之間具有足夠的氣流,就可有效減輕陽光升溫,進而讓充電器機殼內維持較低的環境溫度。

圖 4:遮陽避免充電器受到陽光直射是個高成本效益且有效的熱管理策略。(圖片來源:Same Sky)

圖 4:遮陽避免充電器受到陽光直射是個高成本效益且有效的熱管理策略。(圖片來源:Same Sky)

接下來呢?

近年來,電動車在全球大幅增加,而且各種技術層面的需求都持續明顯成長。隨著電動車在路上的能見度持續攀升,充電基礎設施的增加也預計同步擴大。充電器的有效運作與高效率對於這種新興充電基礎設施的發展至關重要。成本效益也是關鍵因素之一,因為個人和企業用戶將這些充電器整合到其家庭和企業中的速度,取決於價格的可負擔性。

預期電動車和充電器會持續增長的同時,也必須瞭解其底層技術不斷在發展。因此必須將充電功率和容量的潛在進展、不斷發展的軟體和硬體標準納入考量,也要保留接納非預期創新的空間。這種積極主動的作法,可確保熱管理系統適應時間推移下不斷變化的需求。

從本質來看,EV 充電器與其他高密度、高功率的電子裝置都面臨著類似的熱管理問題。然而,EV 充電器使用了絕緣閘雙極電晶體 (IGBT),其功率密度加上需求不斷攀升,構成了特有的挑戰。隨著充電速度和電池容量不斷提升,充電器的開發也越來越講究安全與有效,因此熱管理設計人員和工程師也面臨比以往任更高的要求。

Same Sky 提供全方位的熱管理元件,以及業界領先的熱設計服務,可支援 EV 充電生態系統不斷變化的需求。

聲明:各作者及/或論壇參與者於本網站所發表之意見、理念和觀點,概不反映 DigiKey 的意見、理念和觀點,亦非 DigiKey 的正式原則。