電池供電型應用的熱感知高功率逆變器電路板

2022-03-10

如今,電池供電型馬達驅動解決方案,通常可以使用超低的工作電壓提供數百瓦的功率。在這類應用中,必須正確管理流經馬達驅動電子元件的電流,確保整體系統的效率與可靠度。實際上,馬達電流可能超過數十安培,導致逆變器內部的功率耗散增加。逆變器元件的功率越大,將導致溫度升高並降低效能,而且如果超過允許的最大額定值,甚至會突然故障。熱效能的最佳化搭配小巧的外型尺寸,是逆變器在設計階段的關鍵,如果處理不當,可能會將潛在瑕疵隱藏起來。解決此問題的方法是使用現場驗證,逐步改進原型的生產作業。然而,電氣評估和熱評估卻是完全分開進行的,而且在設計過程中,也從未解決電熱耦合效應的問題。這往往會導致進行多次迭代,而且上市時間會拉得很長。目前有個更有效的替代方法,就是利用現代模擬技術,將馬達控制系統的電熱效能最佳化。Cadence® Celsius™ Thermal Solver 是業界領先的系統分析電熱共同模擬軟體,可在短短幾分鐘內,從電氣和熱學角度,對設計效能進行全面且準確的評估。STMicroelectronics 是工業馬達控制積體電路方面最優秀的製造商,使用 Celsius™ 對其 EVALSTDRIVE101 評估板進行微調。最終打造出適用於三相無刷馬達的逆變器,能驅動高達 15 Arms 的電流,以供最終應用設計人員參考。本文將藉此機會說明 STMicroelectronics 得以將 EVALSTDRIVE101 投入生產的工作流程,以減少散熱最佳化所需的工作量。

EVALSTDRIVE101

EVALSTDRIVE101 根據 STDRIVE101 製造,是一款 75 V 三重半橋式閘極驅動器,並以四方扁平無引腳 (QFN) 4x4 mm 封裝提供保護,非常適合用於電池供電型解決方案,以及排列成三個半橋的六個 STL110N10F7 功率 MOSFET。Celsius™ 大幅簡化 EVALSTDRIVE101 的最佳化過程,在短時間內實現小巧可靠的設計。模擬結果 (將於本文後面探討) 用來反覆調整元件的放置,並且修正平面和走線的形狀,修改圖層厚度,以及新增或移除通孔,以便取得可立即將逆變器投入生產的版本。EVALSTDRIVE101 的最佳化佈局包含四層,有 2 oz 的銅,寬 11.4 cm、高 9 cm,使用 36 V 的電池電壓,可向負載提供高達 15 Arms 的電流。從熱力學的角度來看,EVALSTDRIVE101 最重要的部分是功率級區域,主要包含功率 MOSFET、分流器電阻、陶瓷旁路電容、大容量電解電容和連接器。此部分的佈局縮小到僅僅覆蓋總板尺寸的一半,即 50 cm2。在這階段,MOSFET 的放置和配線需要特別小心,因為元件在逆變器操作過程中會造成大部分的功率損耗。所有 MOSFET 汲極端子在頂層的覆銅面積最大,且會儘可能在其他層中進行複製和擴大,以改善向電路板表面底部傳遞熱能的表現。如此一來,電路板的頂端和底部表面,都能有效透過自然對流和輻射來進行散熱。不同層間的電氣和散熱連接,是透過直徑 0.5 mm 的通孔進行,有利於空氣流動並改善散熱效果。MOSFET 裸焊盤正下方有一個通孔網,但其直徑已縮小至 0.3 mm,可預防焊膏在孔中迴流。

功率損耗估計

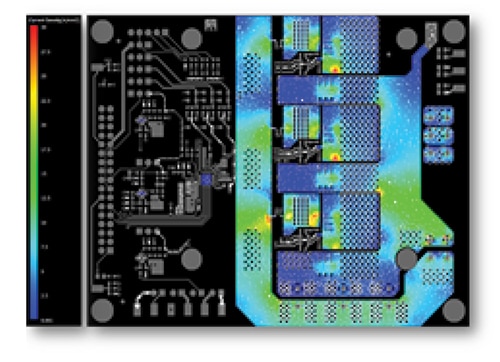

圖 1:頂層的模擬電流密度。(圖片來源:STMicroelectronics)

圖 1:頂層的模擬電流密度。(圖片來源:STMicroelectronics)

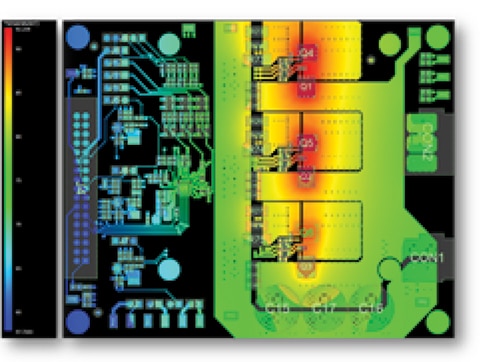

圖 2:頂層的模擬穩態溫度。(圖片來源:STMicroelectronics)

圖 2:頂層的模擬穩態溫度。(圖片來源:STMicroelectronics)

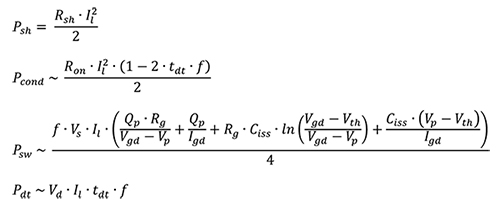

EVALSTDRIVE101 的散熱最佳化,要從逆變器運作期間的功率耗散估計值開始著手,此估計值將作為熱模擬器的輸入值。逆變器損耗來源可分為兩種:電路板走線內焦耳效應所造成的損耗,以及電子元件造成的損耗。儘管 Celsius™ 可藉由直接匯入佈局數據,精準判定電流密度和電路板損耗,但是電子元件造成的損耗,則必須計算而得。雖然電路模擬器可以提供非常精準的結果,但最後還是決定使用簡化的公式獲得合理的功率損耗估計值,而且也搭配逼近法進行。雖然製造商只需要規格書中的基本資訊就能提供公式,但對方確實可能無法提供元件的電氣模型,而且由於缺少建立模型的資料,因此從頭實作模型非常困難,甚至可說是不可能。若不考慮二次現象的話,逆變器的功率耗散主要由分流器電阻 Psh 和 MOSFET 內的損耗而定。這些損耗是由傳導 Pcond、切換 Psw 和二極體壓降 Pdt 造成的:

|

每個 MOSFET 的功率耗散估計為 1.303 W,每個分流器電阻則為 0.281 W。

熱模擬

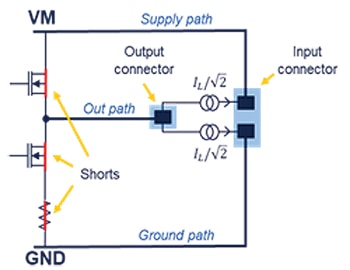

Celsius™ 能讓設計人員進行模擬,其中包括可以顯示走線和通孔之電流密度和壓降的系統電氣分析。這類模擬要求設計人員使用系統的電路模型,以定義相關的電流迴路。EVALSTDRIVE101 的每個半橋採用的模型如圖 3 所示。其中包括置於輸出連接器和電源供應連接器之間的兩個恆定電流產生器,以及三個繞過 MOSFET 和分流器電阻的短路。在整個電軌和接地面中,兩個電流迴路與實際情況的平均電流相當吻合,而輸出路徑電流略微過大,此操作狀況適合用來評估設計耐用性。圖 4 和圖 1 指出 EVALSTDRIVE101 的壓降和電流密度,電流為 15 Arms。接地參考的壓降,突顯經過特別最佳化的佈局,同時也不會遇到任何瓶頸,而且 U、V 和 W 在 28mV、25mV 和 23mV 時,有良好平衡的輸出。輸出 U 展現最高的壓降,而輸出 W 則有三個輸出中最低的壓降,這是因為從電源連接器起的路徑較短。電流均勻地分散在不同路徑中,平均密度低於 15 A/mm2,是電源走線規格的建議值。在鄰近 MOSFET、分流器電阻和連接器的地方,有一些紅色區域且強調顯示。這些紅色區域代表電流密度較高,原因是元件端子小於底下的電源走線。但是,最大電流密度遠低於 50 A/mm2 的界限值,這的確可能產生可靠度問題。

圖 3:電流迴路模型建置。(圖片來源:STMicroelectronics)

圖 3:電流迴路模型建置。(圖片來源:STMicroelectronics)

模擬器能讓設計人員設定並執行穩態或暫態模擬。前者能為圖層和元件提供單一 2D 溫度圖,後者則需要耗費較長的模擬時間,針對每個模擬時間提供瞬間曲線圖和預熱曲線圖。穩態模擬所需的設定值可以套用至暫態模擬,但還需要定義元件的功率耗散函數。暫態模擬適合用來定義系統不同的操作狀態 (電源並沒有同時啟用),並評估達到穩態溫度所需的時間。

圖 4:內層壓降模擬。(圖片來源:STMicroelectronics)

圖 4:內層壓降模擬。(圖片來源:STMicroelectronics)

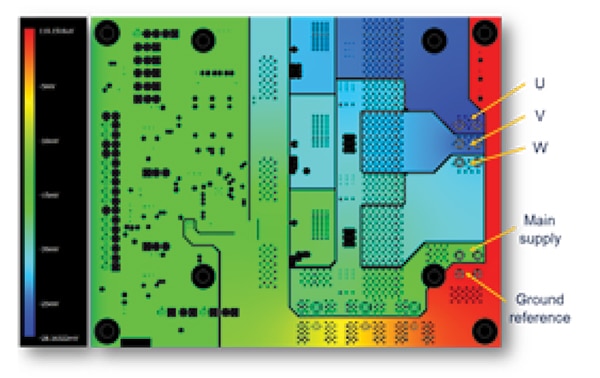

EVALSTDRIVE101 是在 28 °C 的環境溫度下,以熱傳遞係數作為邊界條件,並對元件的雙電阻熱力模型進行模擬。使用這些模型而不用 Delphi 這類的細部熱力模型,是因為這些模型可以直接從元件規格書取得,儘管這樣會稍微影響模擬的準確度。圖 4 指出 EVALSTDRIVE101 的穩態結果,圖 5 則顯示暫態模擬結果。暫態模擬中使用階梯冪次函數,以便在達到零時,啟用所有 MOSEFT 和分流器電阻。模擬結果判定 U 半橋區域是電路板中最熱的區域。Q1 MOSFET (高側) 的溫度為 94.06 °C,隨後是 Q4 MOSFET (低側)、R24 和 R23 分流器電阻,溫度分別為 93.99 °C、85.34 °C 和 85.58 °C。

圖 5:U 半橋元件的預熱模擬。(圖片來源:STMicroelectronics)

圖 5:U 半橋元件的預熱模擬。(圖片來源:STMicroelectronics)

熱特性設定

在生產後會對 EVALSTDRIVE101 熱效能進行實驗性特性化處理。如圖 6 所示,為了方便實作,可考慮使用同等的測試台,而不使用連接到煞車平台的馬達。EVALSTDRIVE101 接至控制板,以產生必要的驅動訊號,並放在有機玻璃箱內,在沒有非預期的氣流下,透過對流達到系統散熱。箱子上方裝有一個熱成像攝影機 (Nippon Avionics 的 TS-200 型號),並透過箱蓋上的孔框住電路板。三相負載接至電路板輸出,而系統以 36 V 電壓供電。負載由三個星形配置的線圈組成,用於模擬馬達。每個線圈的飽和電流為 30 A,電感值為 300 µH,寄生電阻值只有 25 mΩ。低寄生電阻值大幅降低線圈內的焦耳熱效應,有利於在電路板與負載之間,進行無損耗的電力傳輸。透過控制板施加適當的正弦電壓,就可在線圈內產生三道 15 Arms 的正弦電流。透過此方法,功率級就可在非常接近最終馬達驅動應用的運作條件下運作,且享有不需要控制迴路的優勢。

圖 6:熱特性設定。(圖片來源:STMicroelectronics)

圖 6:熱特性設定。(圖片來源:STMicroelectronics)

功率損耗量測

有個因素絕對會影響模擬結果的品質,那就是功率級上每個元件的耗散功率資料準確度。此資料是使用 MOSFET 和分流器電阻的簡化公式計算而得,因此採用了逼近法。在電路板上進行量測,以評估量化耗散功率時出現的誤差。電路板的功率損耗 Ploss 是個測量值,是輸入功率 Pin 與傳遞到負載之功率的差值 (負載是在 PUout、PVout 和 PWout 這三個輸出中)。量測時使用示波器 (Teledyne LeCroy 的 HDO6104-MS 型號),並將適當的數學函數套用至波形:首先計算出電壓和電流的逐點乘積,然後以正弦週期的整數將功率平均。下表顯示在環境溫度,以及在功率級達到穩態的高溫狀態下的量測結果。此外,還提供先前由公式估算的電路板功率耗散總值。

|

結果顯示測量值和估計值非常吻合,與採用的逼近法結果一致。在室溫下,公式估計的測量值多了 1.5%,若與高溫狀態資料相比,大約低估了 3.9%。由於在計算中使用了標稱值,該結果與 MOSFET 和分流器電阻的導通電阻相關的變化性相當一致。結果與預期相符,由於線圈和 MOSFET 的電阻隨溫度增加,在高溫下的所有功率值都高於在室溫下的功率值。資料還顯示三個輸出測量功率間的差異。因為線圈之間的 L 和 R 值略有不同,因此此效應是因為三相負載失衡所致。然而,由於觀察到的偏差低於測量值和估計值之間的偏差,因此這種效應只會發揮少許作用。

溫度結果

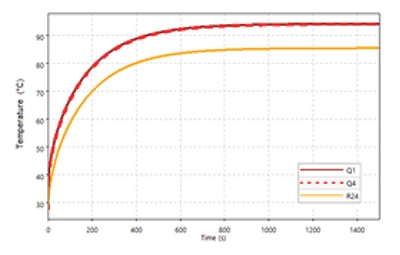

在負載中,正弦電流的產生以及熱成像攝影機對熱像的擷取是同時啟動的。熱成像攝影機已事先設定成每 15 秒收集熱像,並在每次擷取時納入元件 Q1、Q4 和 R23 的三個溫度標記。系統會保持啟動,直到約 25 分鐘之後達到穩態為止。測試結束時所偵測到的箱內環境度溫約為 28°C。圖 7 指出從溫度標記導出的電路板加熱暫態,圖 8 則顯示板上的最終溫度。量測結果顯示,Q1 MOSFET 是整個電路板上最熱的元件,溫度為 93.8°C,而 Q4 MOSFET 和 R23 電阻分別達到 91.7°C 和 82.6°C。如上所述,Celsius™ 模擬的 Q1 MOSFET 的溫度為 94.06°C,Q4 MOSFET 的溫度為 93.99°C,R23 的溫度為 85.58°C,這些均與測量值非常吻合。直接比較圖 5 與圖 7 可以輕易看出,加熱暫態的時間常數,也有同樣的吻合情形。

圖 7:U 半橋元件預熱的測量。(圖片來源:STMicroelectronics)

圖 7:U 半橋元件預熱的測量。(圖片來源:STMicroelectronics)

圖 8:頂層穩態溫度測量。(圖片來源:STMicroelectronics)

圖 8:頂層穩態溫度測量。(圖片來源:STMicroelectronics)

總結

STMicroelectronics 最近推出的 EVALSTDRIVE101 評估板,是利用 Cadence® Celsius™ Thermal Solver 的優點而設計的產品。此電路板的目標是:提供電池供電型應用所需的高功率,以及低電壓三相無刷馬達控制功能。其中包括一個 50 cm2 的小型功率級,無需使用散熱片或額外的冷卻,即可為馬達提供超過 15 Arms 的電流。使用嵌入在熱模擬器內的不同模擬功能,不僅可以預測電路板的溫度曲線,以及在功率級元件上的熱點,還可以詳細說明沿著電源走線的壓降和電流密度,這些都是難以透過實驗性量測取得,或無法取得的資訊。模擬輸出可在設計早期到簽核的階段中,調整放置位置並修正佈局的缺陷,以快速完成電路板佈局最佳化。使用紅外線攝影機進行熱特性處理後,經過模擬的穩態溫度和測得的穩態溫度之間會相當吻合,暫態溫度曲線也有相同的吻合情形。由此證明電路板優異的效能以及熱模擬器的有效性,可協助設計人員減少設計餘裕,並縮短上市時間。

聲明:各作者及/或論壇參與者於本網站所發表之意見、理念和觀點,概不反映 DigiKey 的意見、理念和觀點,亦非 DigiKey 的正式原則。