表面黏著電阻應用的熱管理

2021-09-14

現代印刷電路板 (PCB) 的密度越來越高,施加的功率也提升,因此熱管理也更加重要。這兩項因素會導致個別元件和整體組件溫度提高。不過,組件中的每個電子元件必須依據其材料特性和可靠度層面,在指定的操作溫度限值內使用。本文提供實驗結果以便預防電子元件 (如表面黏著電阻) 過熱。

電氣損耗和熱傳遞

熱在電阻中因電氣損耗 (焦耳效應) 而耗散,導致溫度上升。一旦產生溫度梯度,熱便開始流動。一段時間後 (時間長短依據元件的熱容量和熱傳導特性),會達到穩態。恆定的熱流率 PH 對應於耗散的電子功率 Pel (圖 1)。

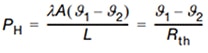

物體熱傳導的本質與電氣傳導的歐姆定律相似,因此此方程式可以重寫為 (請閱讀本文的「熱傳遞基礎知識」段落):

(1)

(1)

其中

![]() (2)

(2)

是熱阻,尺度為 K/W,在電子應用中,其溫度可視為與多數材料和溫度狀況不相關。

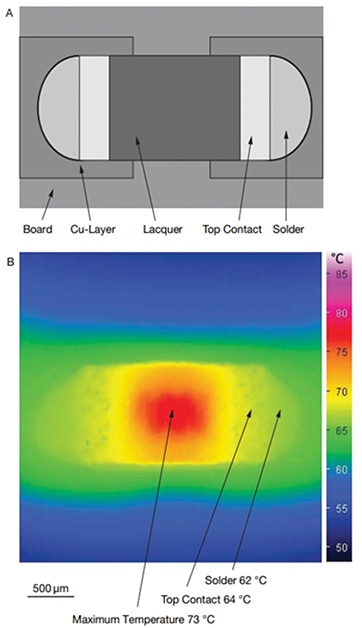

圖 1:PCB 上晶片電阻主要熱流路徑的繪圖(圖片來源:Vishay Beyschlag)

圖 1:PCB 上晶片電阻主要熱流路徑的繪圖(圖片來源:Vishay Beyschlag)

熱阻

熱阻的近似模型

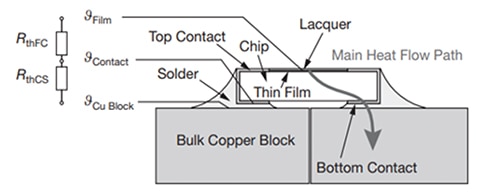

表面黏著電阻等電子元件在 PCB 的熱傳遞可以透過熱阻近似模型描述。此處可忽略電阻薄膜透過漆層傳導及自由空氣對流至周圍空氣 (環境) 的直接熱傳遞。因此,熱透過氧化鋁基板、金屬晶片觸點、焊接點,最後穿過板件 (FR4 含覆銅) 進行傳遞。熱以自然對流,從 PCB 傳遞至周圍空氣 (圖 2)。

用於簡化,整體熱阻 RthFA 可以描述為串聯熱電阻,在表面有對應溫度,如下所述:![]() (3)

(3)

對應的熱阻等效電路如圖 2 所示,其中

RthFC 是電容元件的內部熱阻,包含電阻層、基板和底端觸點;

RthCS 是焊接點的熱阻;

RthSB 是 PCB 的熱阻,包含接合焊墊、電路路徑、基板材料;

RthBA 是熱從 PCB 表面傳遞至環境 (周圍空氣) 的熱阻;

RthFA 是電阻薄膜至環境 (周圍空氣) 的整體熱阻。

熱阻等效電路節點所受的溫度,適用於對應介面:

ϑFilm 是熱區域中最高薄膜溫度;

ϑContact 是底端觸點和焊接點介面的溫度 (適用於最小尺寸焊接點,否則會有特定並聯熱電阻);

ϑSolder 是焊接點和接合焊墊 (PCB 覆銅) 介面的溫度;

ϑBoard 是 PCB 表面溫度;

ϑAmbient 是周圍空氣溫度。

圖 2:PCB 上晶片電阻近似熱阻等效電路。(圖片來源:Vishay Beyschlag)

圖 2:PCB 上晶片電阻近似熱阻等效電路。(圖片來源:Vishay Beyschlag)

熱傳遞基礎知識

熱能量可由三種基本機制傳遞:傳導、對流、輻射。

![]() (4)

(4)

傳導

傳導熱流率與一維梯度 dϑ/dx 成比例,其中 λ 尺度為 W/mK,是特定的導熱率,且 A 是熱通量的截面區域:

![]() (5)

(5)

其尺度為 W。針對長度 L 和兩個平行介面 A 的簡單立方體,在不同溫度 ϑ1 和 ϑ2,熱傳遞方程式為

(6)

(6)

對流

對流的熱流率類似方程式 6,

![]() (7)

(7)

α 是對流係數,A 是物體溫度 ϑ1 的表面區域,ϑ2 是周圍流體 (即空氣) 的溫度。此係數 α 包含流體材料特性 (熱容量和黏度) 和流體運動 (流率、強制/非強制對流、幾何形狀)。此外,也依據溫差 ϑ1 - ϑ2 本身。因此,方程式 7 看起來簡單,但在計算熱傳遞時,係數 α 幾乎都必須為近似或由實驗決定。

輻射

熱輻射通量可以由斯特凡-波茲曼定律 (方程式 8) 描述,假設兩個物體具有相似的放射率和表面區域,在不同溫度 ϑ1 和 ϑ2 (方程式 9) 的總通量。在

![]() (8)

(8)

![]() (9)

(9)

ε 是放射率、σ = 5.67 x 10-8 Wm-2K-4 是斯特凡-波茲曼常數,ϑ 是表面 A 的溫度。然而,不在此納入方程式 5 的輻射熱傳遞,因為低溫時影響甚小。一般而言,超過 90% 的總熱量都會由熱傳導散逸。不過,在紅外線熱像中,方程式 9 是基礎。

電阻和熱阻的相似之處

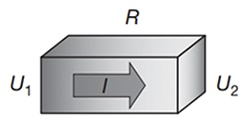

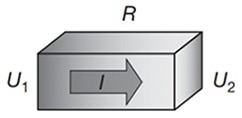

通過電阻 R 的電流 I與電位 U1 和 U2 的差成比例:

圖 3a:通過電阻的電流與電位 U1 和 U2 的差成比例。(圖片來源:Vishay Beyshclag)

圖 3a:通過電阻的電流與電位 U1 和 U2 的差成比例。(圖片來源:Vishay Beyshclag)

通過熱阻 Rth 的熱流率 P 與 ϑ1 和 ϑ2 的溫差成比例:

圖 3b:通過熱阻的熱流域與 ϑ1 和 ϑ2 的溫差成比例。(圖片來源:Vishay Beyschlag)

圖 3b:通過熱阻的熱流域與 ϑ1 和 ϑ2 的溫差成比例。(圖片來源:Vishay Beyschlag)

與電阻類似,組件中一個以上的熱阻可描述為並聯或串聯的熱電阻,如同下列方程式中的兩個熱電阻:

![]() (10)

(10)

![]() (11)

(11)

內部熱阻

內部熱阻 RthFC 是元件的特定值,主要由陶瓷基板 (具有特定導熱性和幾何) 決定。

焊接點熱阻

一般焊接可忽略熱阻 RthCS,這是由於焊料有相當高的特定導熱性,且截面區域和流動路徑長度具有大比例 (約 1 K/W) 。這是可行的,尤其是對於小型隔離柱。較大的焊接點可以視為介於底端觸點和額外並聯熱電阻之間的一個熱電阻 (從側邊觸點到接合焊墊),增加少量熱傳導效果。因此,我們可以大致估計元件包含其焊接點的整體熱阻:

![]() (12)

(12)

請注意,若有不當的焊接,熱阻 RthCS 會造成更高的整體熱阻。尤其若是焊接有孔洞或焊接潤濕不足,都可能會造成極大觸點熱阻或減少流動途徑截面區域,大幅降低熱效能。

應用特定的熱阻

整體熱阻 RthFA 包含電阻元件本身和其 PCB 的熱特性,涵蓋將熱散逸至環境的能力。焊接至環境的熱阻 RthSA 與板件設計息息相關,對於整體熱阻 RthFA 有極大的影響 (尤其是針對超低元件特定 RthFC 值)。板對環境 RthBA 熱阻包含環境狀態,例如氣流。材料和尺寸由電路設計師負責決定。

熱阻的實驗測定

紅外線熱像

紅外線熱像廣泛用於熱實驗中。圖 6 顯示 0603 晶片電阻在室溫、200 mW 負載下的紅外線熱像影像。可以觀察到塗層表面中心的最高溫度。焊接點的溫度約低於最高溫度 10 K。不同環境溫度會導致觀察到的溫度不一樣。

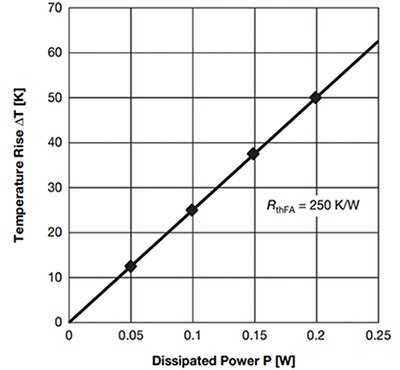

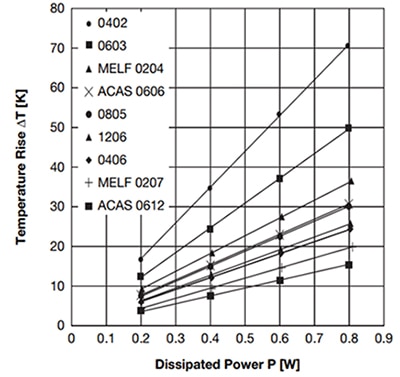

判定整體熱阻

熱阻可以透過偵測最高薄膜溫度進行判定,藉由穩態時耗散功率的方程式。使用標準的測試 PCB(1),判定個別元件的整體熱阻 RthFA。量測中間位置的元件。方程式 1 可以重新寫成

![]() (13)

(13)

簡單的近似推斷直接得出 0603 晶片電阻的 RthFA = 250 K/W (圖 4)。

圖 4:標準測試 PCB 上 MCT 0603 晶片電阻的升溫即耗散功率的方程式。(圖片來源:Vishay Beyschlag)

圖 4:標準測試 PCB 上 MCT 0603 晶片電阻的升溫即耗散功率的方程式。(圖片來源:Vishay Beyschlag)

整合等級

安裝在 PCB 上的單一 1206 晶片電阻 (圖 5A),導致整體熱電阻 RthFA = 157 K/W (圖 7)。PCB 上的額外電阻 (具相同負載,圖 5B 和 C),導致更高的升溫 (5 個電阻 204 K/W,10 個電阻 265 K/W)

圖 5:在標準測試 PCB 上一個 (A)、五個 (B)、十個 (C) 晶片電阻的示意圖繪圖。(圖片來源:Vishay Beyschlag)

圖 5:在標準測試 PCB 上一個 (A)、五個 (B)、十個 (C) 晶片電阻的示意圖繪圖。(圖片來源:Vishay Beyschlag)

所有資料都得自標準測試板。不過,資料可以用於比較不同元件,以及用作特定設計的熱耗散能力一般評估,儘管絕對值會依不同設計有差異。資料也可就緒用於驗證數值模擬。

圖 6:0603 晶片電阻在 200 mW (23°C 環境溫度、標準測試 PCB) 的示意圖繪圖 (A) 和紅外線熱像 (B)。(圖片來源:Vishay Beyschlag)

圖 6:0603 晶片電阻在 200 mW (23°C 環境溫度、標準測試 PCB) 的示意圖繪圖 (A) 和紅外線熱像 (B)。(圖片來源:Vishay Beyschlag)

判定元件內部熱阻

將 PCB 用具有高熱傳導性和趨於無限熱容量的理想物體取代,(現實中可使用大銅塊,如圖 8),結果如下:

圖 7:實驗中得到的溫度上升和熱阻 RthFA,測定最大薄膜溫度為耗散功率的方程式。(圖片來源:Vishay Beyschlag)

圖 7:實驗中得到的溫度上升和熱阻 RthFA,測定最大薄膜溫度為耗散功率的方程式。(圖片來源:Vishay Beyschlag)

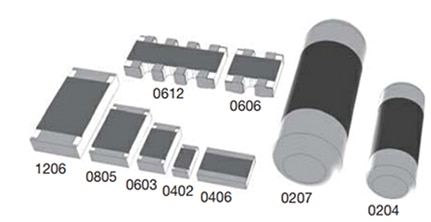

再次說明,內部熱阻 RthFC 是由實驗測定,藉由紅外線造像偵測最大薄膜溫度,作為耗散功率方程式。標準 PCB 由兩個電氣隔離銅塊取代 (60 mm x 60 mm x 10 mm)。圖 9 中,一些被動元件提供內部熱阻 RthFC 值,例如晶片電阻、晶片電阻陣列、MELF 電阻,如圖 10 所示。

因此,熱阻隨著觸點寬度降低 (表 1)。熱阻和晶片尺寸的最佳比例由寬端子電阻提供。0406 寬端子晶片電阻 (30 K/W) 與 1206 晶片電阻 (32 K/W) 的內部熱阻相當。

圖 8:大型銅塊上晶片電阻的主要熱流路徑和對應近似熱阻等效電路示意圖。(圖片來源:Vishay Beyschlag)

圖 8:大型銅塊上晶片電阻的主要熱流路徑和對應近似熱阻等效電路示意圖。(圖片來源:Vishay Beyschlag)

圖 9:實驗中得到的內部熱阻 RthFC,測定最大薄膜溫度為耗散功率的方程式。(圖片來源:Vishay Bayschlag)

圖 9:實驗中得到的內部熱阻 RthFC,測定最大薄膜溫度為耗散功率的方程式。(圖片來源:Vishay Bayschlag)

圖 10:不同類型和尺寸的表面黏著電阻。(圖片來源:Vishay Beyschlag)

圖 10:不同類型和尺寸的表面黏著電阻。(圖片來源:Vishay Beyschlag)

|

||||||||||||||||||||||

表 1:為表面黏著電阻進行實驗測定內部熱阻

結論

PCB 設計和整體組件環境因素決定整體熱阻 RthFA。如上所示,較低整合度的熱耗散元件也會讓單一元件達到較低溫度。這與小型化趨勢有所抵觸,但在特定部分板區域中必須考慮採用。除了透過改變 PCB 設計,也可藉由選用最佳化元件 (例如寬端子電阻、即 0406 尺寸晶片),在元件級大幅增強熱耗散。

針對表面黏著電阻,為預防應用內部過熱,可採用一些基本考量:

- 熱耗散可以透過近似熱阻模型描述,並且透過紅外線熱像分析,達到足夠的空間和熱解析度

- 元件特定的內部熱阻 RthFC 可由實驗測定。

- 整體熱阻 RthFA 包含電阻元件本身和其 PCB 的熱特性,涵蓋將熱散逸至環境的能力。一般由後者的外部因素主導。熱管理主要由電路設計人員負責,特別是針對 PCB 設計和應用環境狀態。

- 最高溫會位於覆蓋電阻層的塗層表面中心。焊接連接也需要特別注意。一般而言,低於最高溫度約 10 K 的溫度可能與焊料融化溫度、中介金屬相產生或 PCB 分層相關。在環境溫度上升時,更需要列入考量。

- 溫度穩定電阻元件,以及焊料和 PCB 基板材料的選擇也非常關鍵。薄膜晶片和 MELF 電阻 (最高工作薄膜溫度高達 175°C) 等汽車級產品適合許多應用。

- 以下方法可增加熱耗散,提升熱效能:

- PCB 設計,即基板材料、接合焊墊、電路路徑

- 整體組件的環境狀態 (對流熱傳遞)

- 降低熱耗散元件的整合度

- 熱耗散最佳化元件 (寬端子電阻)

備註

- 依據 EN 140400, 2.3.3: FR4 基板材料 100 mm x 65 mm x 1.4 mm、35 μm 銅層、墊片/電路路徑 2.0 mm 寬。

聲明:各作者及/或論壇參與者於本網站所發表之意見、理念和觀點,概不反映 DigiKey 的意見、理念和觀點,亦非 DigiKey 的正式原則。