選擇並實作正確的馬達控制設計,以滿足工業 4.0 的要求

資料提供者:DigiKey 北美編輯群

2022-09-13

在工業 4.0 或工業物聯網 (IIoT) 時代,透過在機器和電腦之間,以及對網際網路連線,提供本機智慧型功能和連接能力,讓系統更加聰明。這種連接能力可以監控和控制生產系統和子系統,以提高效率、可靠性和穩定性。這個時代影響了工業馬達;工業馬達是自動化設施能源來源的重要一部分,一旦故障,整個生產線都有可能會停止。

因此,有效率地控制馬達非常重要,尤其是針對轉速和扭矩,這兩者對馬達動態範圍有極大影響。有效率控制這兩個參數需要高回授準確度。為了達到這一準確度,設計人員需要在低側、高側或線路內電流感測之間仔細選擇,然後以最佳方式實作適當電路。

本文將簡要探討這三種電流感測選擇,然後介紹在線路內馬達電流感測器中,理想的放大器如何提供真實的電流相位資訊。接著說明如何使用 Maxim Integrated 雙向電流感測放大器 (CSA) 與脈寬調變 (PWM) 拒斥功能,以設定三相馬達系統,並達成效率更高的作業。

低側、高側,或線路內電流感測何者較佳?

這三種感測選擇 (低側、高側和線路內) 在實作上差異很大 (圖 1)。低側馬達電流感測器設計,使用靠近接地的感測電阻和放大器 (左下)。

圖 1:用於馬達轉速和扭矩感測的低側、高側和線路內電路選擇。(圖片來源:Analog Devices)

圖 1:用於馬達轉速和扭矩感測的低側、高側和線路內電路選擇。(圖片來源:Analog Devices)

在這三種選擇中,低側電流感測電路是最直觀易懂的選擇。此選擇適合用於消費性應用,因為高成本效益通常是這類應用的主要設計要求之一。

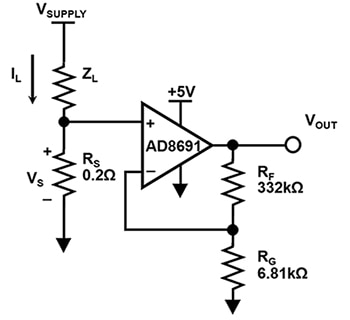

低側感測電路的放大器靠近接地處,可連續擷取每分支的電流。此電路在閘極驅動式 FET 堆疊底部,有一般用途低成本運算放大器,在靠近接地處有接入共模電壓的感測電阻 (RS) (圖 2)。對於高達 100 A 的負載電流,通常採用電路板走線電阻作為小型感測電阻 (RS) 。

圖 2:此 AC 馬達的低側電流感測電路使用 CMOS 放大器,其中共模電壓達放大器負電源電壓。(圖片來源:Bonnie Baker)

圖 2:此 AC 馬達的低側電流感測電路使用 CMOS 放大器,其中共模電壓達放大器負電源電壓。(圖片來源:Bonnie Baker)

圖 2 中,負載電流表示通過一個 AC 馬達 FET 堆疊的導通電力。此電路需要放大器的共模輸入範圍擴及接地。放大器電路獲得通過 RS 的電壓,其電壓讀數是負載電流 (IL) 的大小。此電壓饋入放大器的非反向輸入,增益等於 (1 + RF / RG) 或約為 50 V/V。

Analog Devices 的 AD8691 能作為放大器使用。這是一款低成本、一般用途運算放大器,頻寬為 10 MHz。其 CMOS 輸入電晶體可使典型輸入偏壓電流為 0.2 pA,共模範圍比負電源電壓低 -0.3 V。

放大器的輸出饋入類比數位轉換器 (ADC)。微控制器或其他處理器可以使用數位化訊號決定馬達的狀態。

電路板要求

低側電流感測電路的設計相當簡單,可能會有誤導。使用電路板建立 RS 時,很容易因不經意增加感測電阻值而造成測量錯誤。為確保 RS 值準確無誤,必須將 RS 頂端或正極端子直接連接到非反相運算放大器端子。此外,RS 底部 (負極) 端子必須直接接地。這項電路板的第二個設計要求,可確保直接連接到感測電阻的負極端子和放大器增益電阻 (RG) 的底部。

請注意,電流流經電路板的接地面,在電路板上產生壓差。在正常情況下,這不是個問題。在低側感測器電路中,使用較低的 RS 電阻會使電路對電路板上的接地壓降極為敏感。

銅電阻溫度係數約為 0.4%/°C,這會使 Rs 值隨著溫度大幅變化。電路板電阻在溫度變化大的系統中,會產生與溫度相關的誤差,進而導致一些不穩定。為謹慎起見,應避免長走線以儘量減少 RS 誤差。此外,低側感測器設計使用感測電阻會增加不利的動態壓降,導致電磁干擾 (EMI) 雜訊問題。

高側電流感測

高側馬達電流感測器的 EMI 最小,可將電阻的動態 AC 電壓影響減至最小。但是,這種設計需要使用耐用的放大器來處理高電壓。

低側電流感測器電路使用三個單一運算放大器來感測每個 AC 馬達分支的電流。此方法容易因寄生電路板電阻,以及靠近接地處的測量誤差 (也稱為 RS 電壓接地誤差) 而出現誤差。

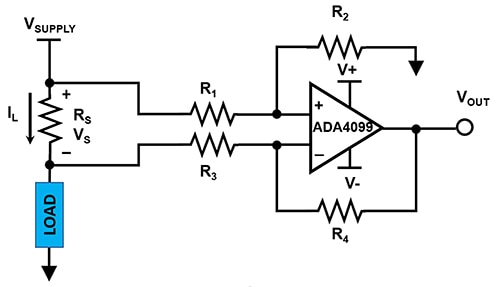

高側電流感測器電路使用差動放大器,其共模電壓接近電源電壓。若將低側電流感測器電路的某些限制進行對照比較,此種配置不容易受到接地干擾,並且能夠檢測到負載短路 (圖 3)。

圖 3:AC 馬達、高側電流感測電路使用具有兩個 PNP 輸入級的放大器,在此輸入級的共模電壓會超出放大器的正電源與負電源電壓。(圖片來源:Bonnie Baker)

圖 3:AC 馬達、高側電流感測電路使用具有兩個 PNP 輸入級的放大器,在此輸入級的共模電壓會超出放大器的正電源與負電源電壓。(圖片來源:Bonnie Baker)

運算放大器必須在 RS 端子上具有軌對軌輸入和較大的共模電壓,而這電壓則等於或超過 VSUPPLY。這是一項困難的挑戰,因為感測放大器需要至少要等於 VSUPPLY 的延伸電壓電源。因此,在高側感測配置中,放大器的輸入共模需要與電源電壓 (VSUPPLY) 一樣高。

針對此種應用,設計人員可以轉用 Analog Devices 的 ADA4099-1。這是一款耐用、精密的單一軌對軌輸入/輸出運算放大器,其輸入操作範圍為 V- 至 V+,甚至可達更高。後項的功能在規格書中稱為「Over-The-Top」。

此元件的偏移電壓小於 40 μV,輸入偏壓電流 (IB) 小於 10 nA,並在 3.15 至 50 V 範圍內的單一電源或分離電源上運作。ADA4099-1 每個通道可消耗 1.5 mA 的靜態電流。

電阻匹配

至於圖 3 中的高側電流感測電路,外部電阻 (R1、R2、R3和 R4) 的準確度會直接決定測量準確度。方程式 1 用於計算圖 3 的差動增益:

![Gd = 1/2 [R2/R1 [1+R4/R3]/[1+R2/R1] + R4/R3] 方程式 1](http://sc-b.digikeyassets.com/-/media/Images/Article%20Library/TechZone%20Articles/2022/September/Select%20and%20Implement%20the%20Right%20Motor%20Control%20Design%20to%20Meet%20Industry%204.0%20Requirements/article-2022september-select-and-implement-the-right-equation1.jpg?la=en&ts=f4cd6363-f375-4324-8d66-dab633d4789a) 方程式 1

方程式 1

方程式 2 用於計算圖 3 的共模增益誤差:

![GCM = [R1/R2 [1+R4/R3]/[1+R2/R1] - R4-R3] 方程式 2](http://sc-b.digikeyassets.com/-/media/Images/Article%20Library/TechZone%20Articles/2022/September/Select%20and%20Implement%20the%20Right%20Motor%20Control%20Design%20to%20Meet%20Industry%204.0%20Requirements/article-2022september-select-and-implement-the-right-equation2.jpg?la=en&ts=1764af70-ea4c-4c17-8db4-7dee94c1d117) 方程式 2

方程式 2

方程式 3 用於計算圖 3 的輸出電壓:

方程式 3

方程式 3

如果 R1 到 R4 都是 1% 電阻,則最糟情況下總誤差的容差大於 5%。若要達到這 5% 的誤差,必須使用容差要求更嚴格的昂貴電阻。這種方法的主要缺點就是,為了克服較高共模電壓所造成的誤差靈敏度,而必須使用其 R4/R3 和 R2/R1 比值具嚴格容差的精密電阻,結果導致成本增加。

線路內電流感測

儘管其他解決方案可行,但首選方法是線路內 (直接繞線) 馬達電流感測器。此方法提供真實的電流相位資訊,進而容許達到快速趨穩,以及更高的共模暫態拒斥。線路內測量適用的理想放大器是具有 PWM 拒斥功能的雙向 CSA,該放大器能因應這些挑戰。此放大器具有快速的趨穩時間、高頻寬,以及拒斥共模暫態。

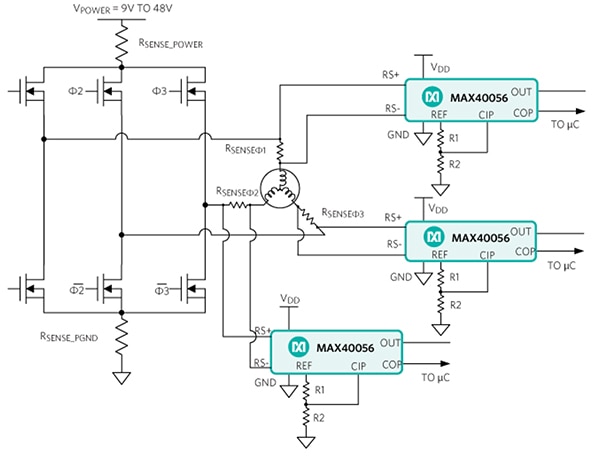

為了使馬達高效率運作,系統處理器在任何給定時間下,都有全部三個馬達相位的目前數據 (圖 4)。

圖 4:在進行馬達控制的線路內電流感測時,處理器在任何時候都有三個馬達相位的目前數據。(圖片來源:Analog Devices)

圖 4:在進行馬達控制的線路內電流感測時,處理器在任何時候都有三個馬達相位的目前數據。(圖片來源:Analog Devices)

在圖 4 中,MCU 會使用 Analog Devices 的 MAX40056 雙向 CSA,同時對所有三個馬達分支進行取樣,進而保持每個分支激磁之間的相位關係。理想的線路內放大器可在拒斥 PWM 的共模暫態時,獲得每個馬達分支的差動訊號。強大的 PWM 拒斥有助於促成最快的趨穩時間、更高的準確度,並讓設計人員達到最短 PWM 工作週期,使其保持接近於 0%。

MAX40056 是一種單一電源、高準確度、雙向 CSA,有較高的共模輸入範圍 (-0.1 V 延伸至 +65 V)。輸入級可提供從 -5 V 至 +70 V 的電壓尖波和電感式回衝防護。±5 μV (典型值) 輸入偏移電壓和 0.05% (典型值) 增益誤差,有助於確保系統誤差較低 (圖 5)。

圖 5:MAX40056 CSA 能夠抑制因快速 PWM 拒斥電路所產生的干擾,因此非常適合監控電感式負載 (如馬達繞組) 的同相電流。(圖片來源:Analog Devices)

圖 5:MAX40056 CSA 能夠抑制因快速 PWM 拒斥電路所產生的干擾,因此非常適合監控電感式負載 (如馬達繞組) 的同相電流。(圖片來源:Analog Devices)

在圖 5 中,馬達控制應用中常見的輸入級,是專門用於抑制快速 PWM 訊號的干擾。因此,MAX40056 非常適合監控電感式負載的同相電流,相關負載包括由 PWM 訊號驅動的馬達繞組和螺線管。MAX40056 在 -40°C 至 +125°C 的溫度範圍內運作,電源電壓從 +2.7 V 至 +5.5 V。

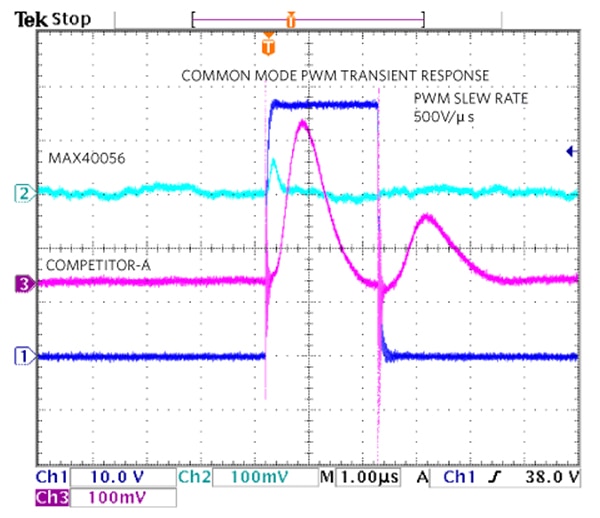

MAX40056 具有 500 ns PWM 的邊緣恢復,可從 500 V/µs 和更快的 PWM 邊緣恢復。MAX40056 和競爭對手的工作台數據顯示,其 PWM 共模耐受性有顯著差異 (圖 6)。

圖 6:使用 50 V PWM 週期的 PWM 邊緣拒斥進行競品比較,MAX40056 在 PWM 共模暫態耐受性方面具有明顯優勢。(圖片來源:Analog Devices)

圖 6:使用 50 V PWM 週期的 PWM 邊緣拒斥進行競品比較,MAX40056 在 PWM 共模暫態耐受性方面具有明顯優勢。(圖片來源:Analog Devices)

在圖 6 中,MAX40056 CSA 的類比輸出顯示輕微的凸升,且在 500 ns 內恢復,而競爭元件需要大約 2 µs 才能恢復。CSA 專利的 PWM 拒斥輸入可抑制暫態,並提供乾淨的差動訊號量測。

結論

工業 4.0 和 IIoT 都在強調更高的生產效率和可靠度,這些要求都必須落實到各個馬達上。針對可控制轉速和扭矩的 AC 馬達驅動系統,為確保穩定性、可靠度及能效,找到合適的電路設計並非易事。

如本文所述,線路內馬達電流感測器方法若採用理想的放大器,可提供真實的電流相位資訊。採用這種方法,同時具有 PWM 拒斥功能的 MAX40056 雙向 CSA,設計人員可以設定三相馬達系統,以準確測量三相 AC 馬達系統中的扭矩和轉速,進而確保馬達效率、可靠性和穩定性。

聲明:各作者及/或論壇參與者於本網站所發表之意見、理念和觀點,概不反映 DigiKey 的意見、理念和觀點,亦非 DigiKey 的正式原則。