換向編碼器智慧化

2015-06-18

新做法開創新契機

編碼器使用者往往不願接受變動,這是基於合理的理由。在工廠或工業環境中的馬達控制因為缺乏追蹤記錄與實質記錄,因此並無法進行創新以宣稱效能與可靠度。即便光學和磁性編碼器已佔有一席之地,並採用似乎「更具體」的物理概念,但電容式編碼器也採用完全經過測試的原理,由現場多年成功的經驗所證實。 此動作感測替代方法採用數位基礎,促成多項優勢並為運用旋轉換向編碼器的設計人員提供全新等級的智慧能力。

旋轉編碼器是幾乎所有動作控制應用的關鍵元件。此外,由於無刷 DC (BLDC) 馬達的應用範圍擴大,並在控制、精密度和效率上帶來優勢,進而增加其需求。原則上,編碼器的工作很簡單:為系統控制器指出馬達軸心的位置 (圖 1)。控制器可使用這項資訊準確且有效率地讓馬達繞組換向並判定速度、方向及加速度。動作控制迴路需要這些參數維持目標馬達效能。

圖 1:旋轉編碼器提供馬達軸心方向、位置、速度以及加速度資訊。

圖 1:旋轉編碼器提供馬達軸心方向、位置、速度以及加速度資訊。

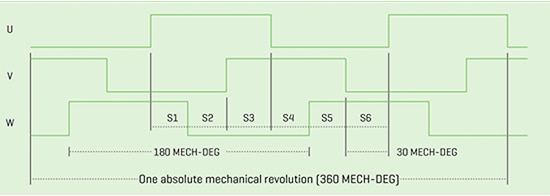

編碼器能採用多種技術為基礎,這些技術皆可提供 A 與 B 正交訊號的標準數位輸出,並可在某些型號中提供索引輸出 (圖 2a)。換向編碼器 (詳細說明如下) 亦提供 U、V 及 W 換相通道輸出 (圖 2b)。

圖 2a:此圖顯示光學編碼器的標準 A 與 B 正交訊號以及索引訊號。

圖 2a:此圖顯示光學編碼器的標準 A 與 B 正交訊號以及索引訊號。

圖 2b:換向編碼器產生的 U、V 及 W 波形。

圖 2b:換向編碼器產生的 U、V 及 W 波形。

編碼器技術

三種最知名的編碼器做法,分別採用光學、磁性或電容技術。簡而言之,光學 方法使用開槽圓盤,其中一面有 LED,另一面則有光電電晶體。圓盤轉動時,光徑會受到阻斷,進而產生脈衝指出軸心的旋轉及方向。光學編碼器雖然成本低且有效,但其可靠度會因兩項因素而下降:汙垢、灰塵及油之類的汙染物會干擾光徑,以及 LED 的壽命有限,亮度一般在數年內便會減半且最後會燒壞。

磁性編編碼器的構造與光學編碼器類似,差別在於使用磁場而非光束。在開槽光學轉輪上,具有磁化圓盤會繞著磁阻感測器陣列旋轉。轉輪只要轉動,即會在這些感測器中產生響應,該響應會傳送到訊號調節前端電路,藉以判定轉軸位置。雖然磁性編碼器具備高度耐用性,卻不夠準確,並且容易受到電動馬達產生的磁性干擾影響。

第三種方法是電容式編碼,具有光學及磁性編碼器設計的所有優點,卻沒有兩者的缺點。這種技術所使用的原理與建置良好、成本低且精確的數位游標卡尺相同。其具有兩種樣式的條紋或線條,一組位於固定元件上而另一組位於移動元件上,兩者共同形成可變式電容,可配置成發送器/接收器對 (圖 3)。編碼器轉動時,一體式 ASIC 會計數這些線條變化,並執行內插計算出軸心的位置及轉動的方向,藉此產生標準正交輸出,其他編碼器亦會提供換向輸出,藉此控制無刷 DC (BLDC) 馬達。

此電容式技術的優點在於不會磨損,且不受灰塵、污垢及油等工業環境常見的汙染物所影響,因此在本質上比光學元件更可靠。電容式編碼器亦具有其數位控制特點而提供的效能優勢,包括能調整編碼器的解析度 (每次迴轉的脈衝數),而無需改用較高或較低解析度的編碼器。

圖 3:電容式編碼器會針對連接至馬達軸心之轉子所傳送的調變訊號產生的接收脈衝進行計數。

圖 3:電容式編碼器會針對連接至馬達軸心之轉子所傳送的調變訊號產生的接收脈衝進行計數。

全球最佳

Same Sky 的新款 AMT31 系列是最先進的電容式編碼器之一,提供 A 與 B 正交訊號、索引訊號、以及 U、V 及 W 換相訊號。此元件提供二十種增量解析度可供選擇 (每次迴轉脈衝數 (PPR) 介於 48 至 4096 間),並且提供七種馬達極對 (介於 2 至 20)。AMT31 系列亦具有容易安裝的鎖定集線器,以 5 V 電源軌操作,並且僅需 16 mA 的電源電流。

然而,電容式編碼器的優點不僅僅只有卓越的效能、靈活性以及短期與長期可靠度而已。與光學及磁性編碼器不同的是,其數位輸出側能引領系統設計邁入 21 世紀,從產品開發到安裝,甚至於維護等編碼器的各個運用階段中皆可提供許多獨特的系統優點。

為何如此呢?光學或磁性編碼器的輸出雖然有作用但卻相當「基本」,而且未提供使用者彈性、洞見或操作上的優勢。相較之下,電容式編碼器採用數位基礎,並且使用內建的 ASIC 及微控制器提供其他特點及增強效能。這種智慧輸出能在眾多層面上改變使用及效能情境,同時仍與標準編碼器輸出 100% 相容。

帶來實質、有益的改變

讓我們更深入瞭解在 Same Sky AMT31 系列等電容式編碼器中 ASIC 及微控制器所帶來的增強效果:

- Same Sky 電容式編碼器的數位本質,能達到簡單且快速的「單觸」歸零作業。流程相當直覺:由正確通電的馬達相位將軸心鎖定至目標位置,然後命令編碼器在此位置「歸零」;總時間僅需一至兩分鐘,而且無需使用專用儀器。

相較之下,使用光學或磁性編碼器進行歸零,以機械方式使換向訊號與馬達繞組調正則需要更多步驟,不僅複雜、且往往令人沮喪。此流程需要鎖定轉子、實體調正,然後再次驅動馬達,同時還必須使用示波器觀測反電動勢以及編碼器波形,以便達到正確的零交叉調正。此流程通常需反覆執行,各項步驟往往需要重複微調及驗證,因此整個週期需要 15 到 20 分鐘。

- AMT 系列的數位特點亦可大幅改善系統設計流程,提供靈活性與診斷能力,並且能評估馬達及馬達控制器的效能。特別的是,由於單一電容式編碼器可支援多種解析度與極對值,因此設計人員能運用此可編程解析度能力,在控制器與演算法開發期間動態調整 PID 控制迴路的響應及效能,無需購買和安裝全新的編碼器。

AMT 系列內建的智慧能力亦可讓板載診斷功能更快速進行現場故障分析,屬業界首創。 可查詢編碼器以瞭解其是否妥善運作,或是否因軸心上的機械失準或其它問題而出現某種故障。因此,設計人員可快速判定編碼器是否故障,若未故障,便能另尋問題來源,進而排除編碼器本身發生問題的可能性。再者,工程師可使用此特點作為預防措施。舉例而言,在進行應用前先執行「編碼器良好」測試程序。 這些功能 (光學或機械編碼器都不具備) 可讓設計人員將停機時間縮到最短,同時可預測設備在現場可能發生的問題。

- 最後,數位介面亦可簡化物料清單 (BOM)。由於編碼器可用軟體調整,達到所需的特定變化 (PPR、極對以及換向方向),因此無需在內建多重馬達的產品、多重產品或是安裝地點上列出並庫存所需的不同款式。

智慧型編碼器和 GUI:強大組合

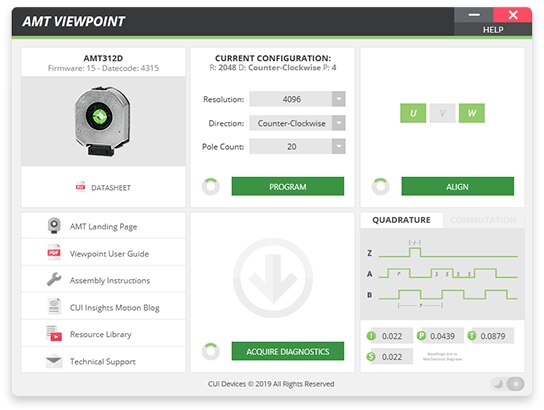

用於 Same Sky 電容式編碼器的 Windows PC 架構 AMT Viewpoint™ 軟體可加快開發速度,更可將識別型號與款式等耗時的單調工作轉換成簡單的工作。只需要一條連接至編碼器的 USB 纜線,並且採用簡單的序列資料格式就可達成。

GUI 可讓使用者調整並客製化編碼器,以符合應用需求 (圖 4)。

圖 4:Same Sky 的 AMT Viewpoint 軟體提供容易使用的開發介面。

圖 4:Same Sky 的 AMT Viewpoint 軟體提供容易使用的開發介面。

GUI 的設定畫面可讓使用者看到關鍵編碼器的波形及時序,並可隨著編碼器選項改變而自動調整。僅需按按鍵幾下,就可透過 GUI 對編碼器編程,約 30 秒即可完成循環。最厲害的是,用於 A、B、索引或換向模式的編碼器調正和歸零作業僅需數秒即可完成,大幅領先不可編程編碼器完成此作業的時間。

在展示模式下,使用者可查看 GUI 並且進行編碼器相關作業,就像實際接上編碼器一樣,因此能透過此便利方式,在購買或實際動手使用前先行熟悉編碼器與相關工具。最後,GUI 亦可針對特定編碼器款式提供可訂購的零件編號,選項包括輸出格式、套筒 (口徑) 配接器以及安裝基座等等。

結論

電容式技術架構編碼器提供的優點不僅僅是改善效能與可靠度。以 Same Sky 的 AMT31 為例,其內建 ASIC/微控制器,提供支援可編程設定及安裝功能的智慧能力,能洞察操作情況並簡化庫存管理。這些特點搭配 PC 架構 GUI,即可提供容易使用且精巧的功能,大幅簡化編碼器的各項層面,涵蓋原型導入設計、評估、安裝至組態期間的偵錯、以致於診斷和庫存精簡化等事項。此外,上述所有優勢所需的成本都與其他編碼器不相上下,並且可維持與標準輸出類型及格式的相容性,同時達到更低的功耗。AMT31 具有能配合不同軸心大小且容易安裝的配接器 (圖 5), 著實是運用智慧型介面能力的先進產品,提供其他編碼器技術所沒有的眾多優點。

圖 5:Same Sky 的 AMT31 編碼器提供獨特的耐用性與靈活性組合。

圖 5:Same Sky 的 AMT31 編碼器提供獨特的耐用性與靈活性組合。

聲明:各作者及/或論壇參與者於本網站所發表之意見、理念和觀點,概不反映 DigiKey 的意見、理念和觀點,亦非 DigiKey 的正式原則。