如何將協作機器人安全地整合到工業場所

資料提供者:DigiKey 北美編輯群

2020-02-06

市面上已有小型的工業機器人,甚至能符合成本效益地整合到小型生產線中。這種機器人的吸引力之一是能配合操作人員,協助處理重複的工作,避免操作人員因疲累而失誤。但問題在於,與移動的機器近距離作業會有安全風險。

要讓協作機器人保持安全,關鍵在於仔細考量所涉及的風險,並配置機器人及其控制系統,確保減輕潛在的危險。幸好,現在有一些技術規格,能指引開發人員走向安全的途徑。

本文將探討在工作環境中加入協作機器人的優點,並指出相關安全問題,然後介紹最新的監管指引,以及一些風險評估與減輕策略。此外,還會介紹內建安全機制的協作機器人,這些機制有助於在任何生產或工作流程環境中,安全地加入協作機器人。

為何要加入協作機器人?

長久以來,大型製造廠中的工業機器人已經證明其在提高產量和降低成本方面的價值。現在,小型的通用型工業機器人,也將這些優點帶到中小型生產中。但是,與大型機器人不同,小型機器人是和操作人員一同協作,而非獨立作業 (圖 1)。兩者會共用一個工作空間,因此有助於最大程度減少機器人所佔用的寶貴生產空間,並提高其成本效益。

圖 1:小型工業機器人是和操作人員一同協作,而非獨立作業。(圖片來源:KraussMaffel/KUKA Robotics)

圖 1:小型工業機器人是和操作人員一同協作,而非獨立作業。(圖片來源:KraussMaffel/KUKA Robotics)

和所有動力驅動型機器一樣,這些協作機器人如果使用不當,可能會使人受傷。因此,將協作機器人整合到生產線前,需要仔細考量操作人員的安全問題。需留意的因素包括機器人的運動範圍和速度、所處理的材料以及與操作人員的互動方法和頻率。一旦瞭解了這些內容,即可將相應的安全強化功能整合到系統設計中。

美國職業安全與健康管理局 (OSHA)、加拿大職業衛生與安全中心 (CCOHS),以及歐盟委員會等組織的監管要求規定了一些協作機器人操作安全要素。例如,美國聯邦法規 (CFR) 的 OSHA 29 1910 要求,系統必須在檢修作業期間鎖定危險的能源來源 (第 147 條),並避免作業期間發生觸電 (第 333 條)。不過,此類法規係針對所有形式的工業機器所制訂,未必跟上技術的腳步。總體而言,針對工業機器人,尤其是協作機器人的法規相對較少。

業界已填補了這個空隙,制定出多個針對工業機器人的技術標準,包括 IEC 61508 功能安全標準、ISO 12100 機器安全設計標準以及 ISO 10218-1 和 10218-2 工業機器人安全標準。最近,業界發佈 ISO/TS 15066 協作機器人安全技術標準。在這些標準中,只有幾節定義了機器人系統設計的要求。其他都是提供給開發人員和操作人員的建議,其中給出了詳細的指引,以確保機器人與人安全地進行互動。

協作機器人風險評估

若想實現安全的協作機器人,首先需要對預期的機器人作業及應用模式進行謹慎的風險評估,而且不只是評估機器人本身,還要評估整個應用與作業環境。例如,一個處理尖銳邊緣金屬板的機器人系統,其造成的風險和處理紙箱的系統不同。同樣地,配有夾具的機器人,其風險評估和具有電鑽或烙鐵的機器人也不同。

因此,開發人員必須充分瞭解系統的作業範圍、機器人的運動特點、工作空間、工作流程及其他類似因素,才能識別機器人作業中的潛在風險來源。這些來源包括機器人和人之間任何可能導致某種傷害的互動,而這些互動可能是有意為之,也可能是無意或設備故障所致。

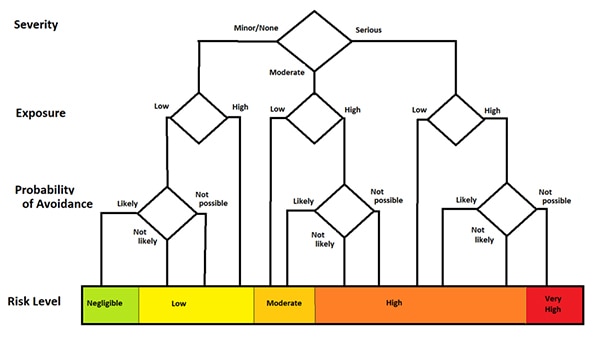

識別出風險後,必須評估每一個風險。該評估會使用三大標準,將這些互動分成可忽略、低、中、高或極高風險:

- 潛在傷害的嚴重性

- 暴露於危險的頻率和/或持續時間

- 規避危險的機率

圖 2 顯示了典型的風險評估樹狀圖。傷害的嚴重程度從輕微 (例如能在幾天內完全癒合的割傷或擦傷) 到嚴重 (會導致永久的傷害或死亡)。暴露程度從低 (偶爾) 到高 (頻繁或持續性),規避機率則從可能到不可能。評估人員可用自己的方式量化這些標準,以反映特定情況。

圖 2:風險等級評估需要檢視潛在傷害的嚴重性與可能性。(圖片來源:Richard A. Quinnell)

圖 2:風險等級評估需要檢視潛在傷害的嚴重性與可能性。(圖片來源:Richard A. Quinnell)

不過,ISO/TS 15066 為產業帶來的洞見之一是,機器人與人無害性實體接觸的量化定義。這個定義在協作機器人應用中特別重要,原因在於該應用中非常有可能會發生實體接觸,甚至會刻意進行實體接觸。該標準定義了兩種接觸,稱為短暫性接觸和準靜態接觸 (圖 3)。

當人能很快脫離與機器人的接觸 (例如機器人部位碰到操作人員的手臂),被視為短暫性接觸。當人受困於機器人和固定物體之間 (例如機器人夾具將操作人員的手壓在檯面上),則被視為準靜態接觸。

圖 3:機器人與人的接觸 (意外或預期) 可分為短暫性接觸和準靜態接觸。(圖片來源:Richard A. Quinnell)

圖 3:機器人與人的接觸 (意外或預期) 可分為短暫性接觸和準靜態接觸。(圖片來源:Richard A. Quinnell)

在協作機器人應用中,接觸力道上限是以人的疼痛閾值為基礎。協作機器人必須配置為任何接觸 (無論是否為有意) 的力道都要低於疼痛閾值。力道上限值隨涉及的身體部位而有所不同。例如,頭部接觸的疼痛閾值,就比手臂接觸要低許多。此外,準靜態接觸的閾值也比短暫性接觸的閾值低。

在識別並評估風險後,您要針對每個風險提出一個關鍵的問題:「這是可接受的風險等級嗎?」在大多數情況下,可接受可忽略風險或極低風險,但其他風險則需要採取一種或多種緩解措施。因此,實現安全機器人的第二步就是選擇適當的風險緩解措施,然後再重新評估風險。這個步驟需要重複進行,直到所有風險都降低到可接受程度。

風險緩解途徑

目前,最受歡迎的風險緩解方法包括重新設計機器人工作空間的程序或佈局,透過限制人與機器人的互動,來消除危險或將暴露風險降到最低。傳統的工業機器人應用限制了人與機器人的互動,使用保護架讓人遠離機器人的工作空間,並在人進入該工作空間時,使用聯鎖關閉機器人。對於需要和人共用協作工作空間的協作機器人,則需要使用其他方法。

業界已確定了四大方法用於協作機器人與人互動:

- 安全級監控停止

- 手動引導

- 速度和距離監控

- 功率和力限制

開發人員需要決定哪個方法或方法組合最適合其應用。

安全級監控停止方法:非常適用於操作人員只會在特定情況下與機器人互動的應用,例如裝載或卸載機器人的末端效應器,或對進行中的工作執行檢查時。在這種互動中,機器人會在受保護的工作空間內自主運作,同時系統會監控該空間,以偵測是否有人。操作人員會在進入該工作空間前啟動安全級停止,而當操作人員處於該工作空間時,機器人會全程通電但保持靜止。當操作人員離開工作空間後,機器人會自動恢復自主運作。如果有人在未啟動安全級停止時進入受監控的工作空間,系統會啟動保護停止,這會關閉系統電源。

手動引導模式:操作人員會在進入機器人的工作空間前啟動安全級停止,接著使用手動引導機制來重新定位機械手臂,然後再觸發機器人的下一個作業。手動引導機制可能涉及簡單地抓住及操控機械手臂,也可能涉及使用手持式控制裝置來命令機器人運動。手動引導協作適用於機器人升降輔助系統等應用。

速度和距離監控法:在操作人員和機器人頻繁共用工作空間且操作人員能在該空間內自由移動的情況下非常有用。在這種情況下,系統會監控人和機器人的距離,並始終保持最小的保護距離 (圖 4)。當兩者保持安全距離而無法接觸時,機器人可以自由全速移動。如果間距減小,機器人會繼續工作,但速度會減慢,能更輕省地讓機器人完全停止。當間距變得過小時,機器人會進入安全級停止狀態,杜絕受傷的可能。

圖 4:速度和距離監控可識別機器人周圍的安全作業區域。(圖片來源:Richard A. Quinnell)

圖 4:速度和距離監控可識別機器人周圍的安全作業區域。(圖片來源:Richard A. Quinnell)

為這個方法的每個階段定義距離,需要瞭解機器人系統的移動能力。系統應設計成一旦監視器偵測到有人朝受保護的空間移動,機器人機構便會在此人抵達該空間前完全停止。為了計算合適的距離,開發人員需要知道:

- 機器人和人的移動速度

- 系統偵測潛在入侵所需的反應時間

- 機器人在收到指令後停止移動所需的時間

對於速度與距離監控方法,合理的工作空間佈局有助於簡化安全區域的定義和監控。以圖 5 為例,該佈局建立了固有的安全區域。工作台會將人與機器人的作業空間隔開,機器人可在其中全速自由移動。當機器人進入工作台側面的協作區域時,機器人會自動減速,設置這些區域的目的是限制準靜態接觸的發生率。減速可降低潛在的暫時性接觸力道並最大程度提升規避危險的機率,從而將該區域的風險降到最低。

機械止動器可防止機器人機構進入人類的操作區域,繼而消除風險。這種安排僅需要最小限度監控機器人的作業空間,偵測是否有人侵入,即可確保高度的系統安全性。

圖 5:工作空間設計可建立固有的安全區域。(圖片來源:Richard A. Quinnell)

圖 5:工作空間設計可建立固有的安全區域。(圖片來源:Richard A. Quinnell)

功率和力限制:在人與機器人極有可能接觸的應用中,此方法特別有用。要使用此方法,機器人必須能感應到施加到機構的異常力道,從而能偵測接觸並對此做出反應。此外,設計機器人時還需將潛在接觸力道減到最小,例如避開銳利邊緣和夾點、加裝表面襯墊以及限制移動速度等。

設計應用時,則應確保接觸不頻繁且可避免,並仔細評估可能發生的接觸類型 (短暫性或準靜態),以及可能涉及的身體部位。此外,還應力求最大程度降低準靜態接觸的機會並避免接觸頭部、頸部或喉嚨。

機器人系統安全功能

在為協作型應用選擇機器人時,開發人員應考量如何實作一種或多種上述緩解方法。機器人的實體設計及其控制系統都是判斷安全措施實作難度的評估因素。不過,機器人廠商通常都已確保其系統安全可靠。

例如,KUKA 的 Agilus 機器人套件系列,含有可用於手動引導控制的 smartPAD 觸控式操作人員面板,以及內建安全功能的 KR C4 系統控制器。同時,還提供了可選的 KUKASafeOperation 配套軟體。此套件具有各種臂長的機械臂,如 540 mm (KR 3 R540)、900 mm (KR 6 R900-2) 和 1100 mm (KR 10 R1100-2) (圖 6)。

圖 6:KUKA 的 Agilus KR 3 等小型機器人以安全性作為主要的設計考量因素,只需設定時遵循工業標準,便能和操作人員安全地共用工作空間並展開協作。(圖片來源:Kuka Robotics)

圖 6:KUKA 的 Agilus KR 3 等小型機器人以安全性作為主要的設計考量因素,只需設定時遵循工業標準,便能和操作人員安全地共用工作空間並展開協作。(圖片來源:Kuka Robotics)

所有三個機器人均在能量吸收墊下方設計了圓形表面,可將接觸壓力降到最低。關節也已包覆,消除了任何夾捏的危險。此外,機器人還針對主要移動軸提供可調式機械止動器,確保開發人員可直接限制機器人的作業空間。

隨附的 smartPAD 可用於處理需要手動引導操作的應用 (圖 7)。

圖 7:KUKA 機器人套件隨附有 smartPad 觸控式操作人員面板,可視需要實現手動引導控制。(圖片來源:KUKA Robotics)

圖 7:KUKA 機器人套件隨附有 smartPad 觸控式操作人員面板,可視需要實現手動引導控制。(圖片來源:KUKA Robotics)

KR C4 控制器內建安全軟體,其中含有用於實作安全級停止和緊急停止的常式,並能監控符合工業標準的外部感測器,建立安全柵欄。此外,該軟體還能在內部監控機器人的位置及其圍繞任何運動軸的運動。

KUKA.SafeOperation 軟體可讓開發人員定義固定的作業單元來強化這項內部監控功能,確保機器人不能移出這個具有三到十個邊角的凸多邊形 (圖 7)。此外,開發人員可使用笛卡兒座標或軸特定座標,在該作業單元內定義最多 16 個監控空間。

圖 8:開發人員可使用 KUKA.SafeOperation 軟體改進與位置相關的安全監控。該軟體可用來定義作業區域並為末端效應器工具建模。(圖片來源:KUKA Robotics)

圖 8:開發人員可使用 KUKA.SafeOperation 軟體改進與位置相關的安全監控。該軟體可用來定義作業區域並為末端效應器工具建模。(圖片來源:KUKA Robotics)

為進一步改善與位置相關的安全監控,SafeOperation 軟體可讓使用者針對機器人固定凸緣上的末端效應器工具進行建模,建立高達六個由使用者定義的球體。這些球體會隨機械手臂移動。如果手臂或工具球體在作業期間移入或移出監控的空間,軟體會做出回應。可能的回應包括發出警報訊號、降低機器人的運動速度或實作安全停止。因此,開發人員可以輕鬆地控制機器人在其運動範圍內的任何位置的行為。

這些功能簡化了風險緩解方案的實作,但其本身並不能確保人與機器人安全地互動。若想將機器人系統整合到生產工作流程,特別是協作式應用,開發人員必須要評估風險並採取大多數時候特定於其應用的緩解措施,包括遵循所有的製造商指引與限制、正確訓練使用者以及根據需要實作監控系統和屏障等。

結論

機器人和協作機器人漸漸受到製造及其他工作流程的追捧,但也帶來一些潛在的危險,需要工業自動化的開發人員仔細地加以考量。雖然新制定的機器人安全標準確實有所助益,但使用從頭打造且將安全作為主要考量的機器人系統,將能更輕鬆且更安全地將機器人整合到工作流程中。

聲明:各作者及/或論壇參與者於本網站所發表之意見、理念和觀點,概不反映 DigiKey 的意見、理念和觀點,亦非 DigiKey 的正式原則。