如何在不中斷的情況下將傳統工廠自動化系統連結工業 4.0

資料提供者:DigiKey 北美編輯群

2023-08-14

隨著工業 4.0 和工業物聯網 (IIoT) 逐漸發展,工廠也跟著轉型。在其他大規模自動化功能中,工業 4.0 為廠區帶來廣泛的機器對機器通訊 (M2M)。這帶來更多數據收集和分析的機會,可藉此提高生產力和效率。

雖然 M2M 近年來一直加速發展,但並非新技術,一直都是工廠數位化的環節之一,採用的歷史可追溯到幾十年前。現代化的有線和無線 M2M 技術,如工業乙太網路和 Wi-Fi,在運作上相當順暢且有效率,但悠久的歷史也意味著存有許多傳統網路。此類網路採用的技術較舊,例如可編程邏輯控制器 (PLC),就會透過採用序列數據技術 (如 RS-232 和 RS-485) 的有線網路傳輸數據。

但工廠管理人員也因此面臨兩難的困境。保留舊款通訊系統意味著錯過工業 4.0 帶來的生產力優勢,但升級工廠引進工業乙太網路,既昂貴也會造成中斷。更糟的是,不少老舊機器往往是由 PLC控制,這些 PLC 的世代與較新的工業乙太網路通訊協定 (如 Ethernet/IP 和ModbusTCP) 並不相容。然而,這些機器可能還有許多年的使用壽命。工業閘道器可以在傳統基礎設施和乙太網路主幹之間進行橋接,藉此提供符合成本效益的臨時解決方案。

本文將概述工業乙太網路和現代化工業通訊協定在提高工廠生產力和效率方面的優勢。接著會說明工業閘道器如何以輕鬆快速的方式,在傳統基礎設施和乙太網路主幹之間進行橋接。本文將介紹 Weidmüller 的兩個工業閘道器範例,並說明如何運用,以便將採用 RS-232/RS-485 序列數據技術的 PLC 連接到 Ethernet/IP 主幹。

工業自動化簡史

工廠的數位化是在 1969 年 PLC 發明後才真正展開。PLC 是連續執行單一程式的專用電腦。PLC 有個關鍵優勢,就是在程式的執行上幾乎即時且高度可重複。此外價格也相對便宜,又耐用可靠。有個很好的例子就是 Siemens 的 SIPLUS 裝置,搭載了 RS-485 序列介面 (圖 1)。

圖 1:PLC 不僅是工廠自動化的支柱,價格也低廉、運作可靠且堅固耐用。(圖片來源:Siemens)

圖 1:PLC 不僅是工廠自動化的支柱,價格也低廉、運作可靠且堅固耐用。(圖片來源:Siemens)

在工廠自動化早期,製造商會使用 RS-232 將 PLC 連接到中央監控系統。這個有線的序列數據鏈路,最大輸送量最多只有幾百 Kbit/s。使用接地電壓表示數字「0」,並以 ±3 至 15 V 表示數字「1」。後來,RS-422 和 RS-485 使用雙絞線電纜上的差動訊號,將有線通訊提升到更高水準。此系統能讓一個控制器監控多達 32 個 PLC,並在長達 1,200 m 的距離內提供高達 10 Mbit/s 的數據傳輸率。

需要注意的是,RS-232 和 RS-485 是規範實體層 (PHY) 的標準,並未規範通訊協定。在工業自動化領域,已經有制訂幾種通訊協定可在 RS-232 或 RS-485 PHY 上運作。範例包括 Modbus 遠端終端單元 (RTU)、Modbus 美國資訊交換標準代碼 (ASCII)、DF1 通用工業協定 (CIP)、DF1 可編程控制器通訊命令 (PCCC)、點對點介面協定 (PPI)、DirectNET、輔助處理通訊模組 (CCM) 和 HostLink。這些協定經過許多 PLC 廠商開發和支援。

PLC 已證實能以可靠耐用且靈活的方式,將自動化引進廠區,RS-485 及其相關的工業協定,可提供低廉且容易安裝的網路技術。如今,PLC 通常用於控制整條組裝線,且絕大多數的工業自動化都會用上幾種 PLC。上千款的工廠自動化裝置都以歷史悠久的 RS-232 和 RS-485 網路為基礎運作。

乙太網路進入工廠

自世紀交替以來,乙太網路已經為現代化的工廠網路提供最容易取用且經過實證的解決方案。這是最廣泛使用的有線網路選項,且具有龐大的廠商支援。乙太網路通常會使用 TCP/IP (網際網路協定 (IP) 套裝的一部分) 進行路由和傳輸,以確保雲端互通性,但這個能力已遠遠超出 RS-232 和 RS-485 技術的範圍。

「工業乙太網路」是指針對工廠用途而改良的乙太網路系統。這種系統的特點在於堅固耐用的硬體和工業標準軟體。工業乙太網路是經過實證且成熟的工廠自動化技術,能讓遠端監控器輕鬆存取製造廠區的驅動器、PLC 和 I/O 裝置。基礎設施通常會使用線型或環狀拓撲,因為有助於縮短電纜佈線 (減輕電磁干擾 (EMI) 的影響)、降低延遲並且建立一定程度的備援。

標準乙太網路的通訊機制容易出現中斷和封包遺失,這會增加延遲,因此不適合快速移動和同步生產線近乎即時的需求。這種環境需要確定性的通訊協定,以確保無論網路上的負載有多高,機器指令每次都可準時抵達。

為了克服這項挑戰,工業乙太網路硬體需要客製化的軟體相輔相成。有幾種經過驗證的工業乙太網路路協定可供選擇,包括 Ethernet/IP、ModbusTCP 與 PROFINET。全都可用於確保工業自動化應用可達到高度確定性。

標準乙太網路由實體層、數據鏈路層、網路層和傳輸層組成 (使用 TCP/IP 或 UDP/IP 進行傳輸),可視為一種提供效率、速度和多功能性的通訊機制。相較之下,工業乙太網路協定 (如 PROFINET) 則使用工業乙太網路堆疊的應用層 (圖 2)。

圖 2:此為工業乙太網路軟體堆疊。工業乙太網路協定,如 PROFINET 等,皆在應用層運作。(圖片來源: PROFINET)

圖 2:此為工業乙太網路軟體堆疊。工業乙太網路協定,如 PROFINET 等,皆在應用層運作。(圖片來源: PROFINET)

如需更多資訊,請參閱《使用工業乙太網路架構電源和數據網路,設計耐用的物聯網應用》。

通往工業 4.0 的大門

將傳統的 RS-232 和 RS-485 工廠自動化系統更新為工業乙太網路,對設計人員來說是艱鉅的任務。一間大型工廠可能有數千個 PLC 和數十公里的佈線。系統汰舊換新所需的成本與帶來的中斷,對許多公司來說是不可行的。然而,若不升級,生產設施就無法享受工業乙太網路承諾帶來的生產力提升優勢。

有個可限制成本和中斷的策略就是集中採用工業乙太網路主幹,同時保留傳統的序列匯流排、PLC 和機器。之後要更換機器或在工廠內新添機器時,就可指定採用能與乙太網路主幹互通的款式。如此一來,工廠就能逐步更新到最新的通訊標準,而不會發生生產中斷或重大的現金流問題。

然而,這種策略會在 RS-232/RS-485 和工業乙太網路網路之間造成不連續性。這種不連續性可以透過工業閘道器通訊裝置,如 Weidmüller 的7940124932 或 7940124933 (圖3) 來銜接。每個閘道器都是單一解決方案,能以符合成本效益的方式運用不同的協定,在 PLC 和週邊裝置之間傳輸數據,無需添加佈線或使用多個閘道器。

Weidmüller 的這些閘道器提供兩個乙太網路埠,以及兩個 (7940124932 型號) 或四個序列埠 (7940124933)。可支援高達 10 Mbit/s 的 EtherNet/IP、EtherNet/IP-PCCC、ModbusTCP 和 S7comm (Siemens 工業乙太網路協定)。乙太網路埠可接受 8 針 RJ45 連接器。在序列端,閘道器可以處理 Modbus RTU、Modbus ASCII、DF1-CIP、DF1-PCCC、PPI、DirectNET、CCM和 HostLink 序列協定。請注意,雖然序列支援是針對 RS-232/RS-485 標準提供,但閘道器的序列輸入則是透過乙太網路樣式的 8 針 RJ45 連接器達成,而非 RS-232/RS-485 類型。這些閘道器可與 Automation Direct、GE、Rockwell Automation、Schneider 和 Siemens 的 PLC 互通。閘道器可以採用 DIN 軌道安裝,並使用 12 至 24 V 輸入在 0° 至 55°C 的溫度範圍內工作。

圖 3:7940124933 工業閘道器通訊裝置可在工業乙太網路和最多四個 RS-232/RS-485 序列網路之間進行橋接。7940124932 款式支援兩個序列埠。(圖片來源:Weidmüller)

圖 3:7940124933 工業閘道器通訊裝置可在工業乙太網路和最多四個 RS-232/RS-485 序列網路之間進行橋接。7940124932 款式支援兩個序列埠。(圖片來源:Weidmüller)

透過瀏覽器配置後,Weidmüller 閘道無需其他設備即可將序列數據 (以支援的 RS-232/RS-485 序列協定之一進行格式化) 傳輸到支援的工業乙太網路協定之一,反之亦然。數據能以任意組合進出任意埠,無需編輯任何 PLC 代碼。

開始使用工業閘道器

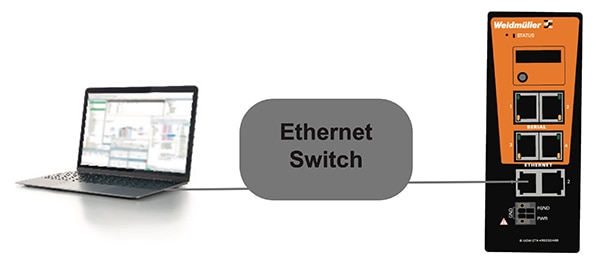

若要配置 Weidmüller 閘道器,只需將裝置連接到乙太網路交換機,然後將 PC 插入交換機的另一端 (圖 4)。完成後,閘道器就可連接 12 至 24 V 電源。接著可利用 PC,透過瀏覽器視窗中出現的主閘道器對話方塊進行登入。對話方塊可簡化工業乙太網路網路的設定,也可在閘道器上添加乙太網路和序列網路裝置。最後,閘道器的序列埠會設置成與相連之控制器的序列埠配置匹配。

圖 4:工業閘道器的設置包括將裝置連接到乙太網路交換機和電源,然後將 PC 連接到交換機,再透過瀏覽器配置閘道器。(圖片來源:Weidmüller)

圖 4:工業閘道器的設置包括將裝置連接到乙太網路交換機和電源,然後將 PC 連接到交換機,再透過瀏覽器配置閘道器。(圖片來源:Weidmüller)

閘道器之所以能在使用不同協定的裝置之間進行通訊,關鍵在於使用「標籤」數據。閘道器可在連接的不同裝置之間傳輸標籤數據。

標籤是現代化 PLC 編程時的關鍵。這些標籤名稱會分配給儲存在 PLC 記憶體中的各類型變數。標籤名稱的一些範例包括:#DATETIME、HEARTBEAT 與 Switch_Group1_IP。標籤會儲存在標籤資料庫中的 PLC 記憶體中。

在此標籤資料庫中,所有功能區塊 (如繼電器、計時器和計數器) 和程式變數(如名為 "Transmitter_ RF_ Mute_Timer" 的計時器值),以及其他所有物件都會儲存成標籤變數並且附加屬性,如初始值、浮點、字串、整數、布爾值 (開/關)、ASCII 文本、獨立輸入和獨立輸出等。此標籤作法能以更有效率的方式達到更複雜的程式設計,但與其他結構化程式設計語言一樣,開發人員都要在程式中使用之前,先分配變數標籤以及數據類型。數據陣列也可以在標籤資料庫中定義。

開發人員必須要針對連接到閘道器的每個 PLC, 指定要從中讀取數據的標籤,以及要寫入數據的標籤。首先要將各個 PLC 的標籤連接到閘道器,以便編程到閘道器中,才可在網路中進行通訊。

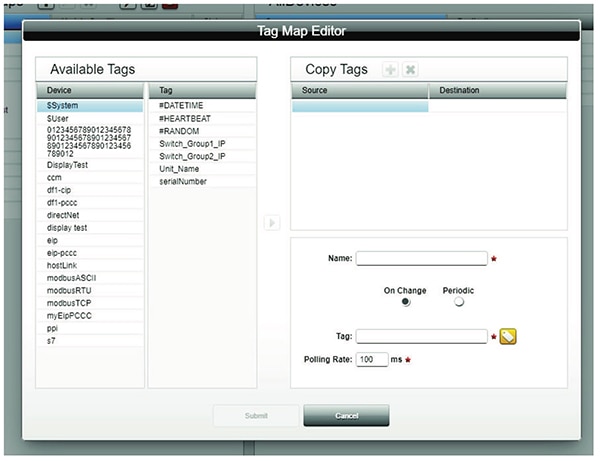

使用透過乙太網路交換機連接到閘道器的 PC 就可完成此工作。在配置瀏覽器視窗中選擇「添加標籤」圖示,就會出現對話方塊,開發人員就可在此指定標籤名稱、數據類型、位址和其他必要的相關資訊。還可匯入 .csv 檔案中的標籤,藉此加速作業 (圖 5)。

圖 5:使用 PLC 標籤屬性對 Weidmüller 閘道器進行編程的對話方塊。標籤名稱會分配給儲存在 PLC 記憶體中的任何類型變數。(圖片來源:Weidmüller)

圖 5:使用 PLC 標籤屬性對 Weidmüller 閘道器進行編程的對話方塊。標籤名稱會分配給儲存在 PLC 記憶體中的任何類型變數。(圖片來源:Weidmüller)

輸入所有連接裝置的標籤後,下一步便是建立「標籤對應圖」。標籤對應圖能讓閘道器讀取來源 PLC 暫存器中的數據,並將其寫入正確的目標裝置。暫存器中的數據實際上就是有效的通訊酬載。來源標籤的酬載會利用來源 PLC 協定進行擷取,然後傳送到閘道器記憶體,以便使用目標裝置的協定傳輸到目標標籤。來源和目標標籤是否都採用相同的數據類型並不重要。

接著會再次透過連接乙太網路交換機的 PC,利用「添加標籤對應圖」圖示建立標籤對應圖,就會出現「標籤對應圖編輯器」對話方塊 (圖 6)。連接網路的每個 PLC 都需要自備標籤對應圖。在對話方塊中,選取目標裝置,並將要當作數據來源的每個標籤「對應」到數據目標。然後對所有連接的裝置重複此過程。

圖 6:標籤對應圖編輯器能針對每個連接的 PLC,將各個標籤數據來源對應到數據目標。對所有連接的裝置重複此過程。(圖片來源:Weidmüller)

圖 6:標籤對應圖編輯器能針對每個連接的 PLC,將各個標籤數據來源對應到數據目標。對所有連接的裝置重複此過程。(圖片來源:Weidmüller)

流程的最後一步就是啟動標記對應圖,對網路裝置上託管的來源和目標標籤,啟動兩者之間的通訊。PC 上有標籤對應圖檢視器,可檢查來源數據是否正確傳輸到正確的目標。

結論

工業 4.0 可增進製造業的生產力和效率,但需要新的工業乙太網路基礎設施,安裝成本不僅高昂且會造成營運中斷。如本文所述,工業閘道器可銜接起既有的 RS-232/RS-485 網路與逐步導入的工業乙太網路基礎設施,藉此達到工業 4.0 的分階段引進。透過這些解決方案,設備和網路就可在數月或數年內逐步升級,並將中斷降至最低。

聲明:各作者及/或論壇參與者於本網站所發表之意見、理念和觀點,概不反映 DigiKey 的意見、理念和觀點,亦非 DigiKey 的正式原則。