碳纖維 3D 列印與自動碳纖維疊層的差異

2023-03-09

近年來的兩項技術發展模糊了 3D 列印和複合材料製造的界限。第一個發展是 3D 列印現在可使用尼龍等高強度聚合物作為基體,以連續碳纖維強化列印組件。

圖 1:纖維生產設施中的碳纖維線軸。這種材料廣泛用於以積層製造方法製成的工件,予以強化。(圖片來源:Getty Images)

圖 1:纖維生產設施中的碳纖維線軸。這種材料廣泛用於以積層製造方法製成的工件,予以強化。(圖片來源:Getty Images)

第二個發展是越來越多複合材料製造從手工積層轉向採用自動化流程,尤其是航太和自動化機械組件。後者包括由機器人自動化進行自動鋪帶和纖維鋪放以沉積材料。

事實上,這兩種流程存在一些差異,藉此生產的各種碳纖維強化塑膠 (CFRP) 組件的效能也有些不同。

碳纖維強化 3D 列印

幾乎所有積層製造 (AM) 流程的共同點是將一系列二維層相疊,打造 3D 組件。有各種積層製造流程;在工業應用中最成熟的兩種技術是選擇性雷射燒結 (SLS) 和立體光刻。

選擇性雷射燒結使用雷射逐層融合粉末材料以建造組件。選擇性雷射燒結最初是專為聚合物的層疊流程所開發,如今,此技術在生產鋁、不鏽鋼、高強度鈦航太組件的用途不斷增加。

不過,無論是外行人士或工程師,大多比較熟悉的積層製造流程是熔融沉積成型 (FDM)。熔融沉積成型疊層是將一卷線材饋入加熱的子組件中,然後以熔融聚合物的形式存入噴嘴。接著噴嘴會在欲建造零件的表面移動,其聚合物材料會自由流動並沉積到當前零件層上並快速固化。這個過程有點像使用熱熔膠槍建造 3D 組件。

現在,低成本的熔融沉積成型機器比比皆是,這就是為什麼大多數人在提到 3D 列印時,所指的積層製造子類型大多是指熔融沉積成型。儘管 3D 列印和積層製造這兩個術語可以互換使用,但後者通常指的是高品質的工業原型製作和生產零件。相比之下,3D 列印術語更常用於指低成本原型製作和業餘愛好級應用 (但也不一定)。

有些熔融沉積成型機器與聚合物材料相容,這些材料使用相對小比例的短股隨機方向玻璃或碳纖維強化。這種類型的強化材料通常與高強度射出成型組件 (例如汽車擋泥板和儀表板) 相關,而不是用於自動化機械的高效能複合材料組件。另一方面,目前一些特定的進階熔融沉積成型機器能夠將尼龍等高強度聚合物與連續碳纖維束一同沉積。Markforged 是這種 3D 列印的先驅,運用連續碳纖維的強化優勢。也就是如此,這家公司仍然是大多數工程師在生產需要此類強化的組件時,最先選擇的公司。

自動化複合材料製造

在航太等產業,人工操作的傳統複合材料製造正逐漸由自動化流程取代。六軸工業機器人和定制龍門機器讓動作系統設計可執行:

- 自動纖維放置和線材纏繞

- 樹脂灌注,以便將樹脂注入含有乾纖維預製件模具中

自動複合材料注射流程進一步分為開模和閉模技術。閉模複合材料注射流程可確保所有外部表面光滑且受控。相比之下,開模流程具有受控的外模線表面和更粗糙的內模線表面。

自動鋪帶 (ATL) 機器通常使用龍門式機器將所謂的預浸帶預浸漬樹脂放置到相對平坦或略微彎曲的單面模具上。自動鋪帶機器上的末端執行器可能包括:

- 滾筒

- 加熱元件,用於在沉積時減積和固定各層

- 切割器,用於在開始新位置之前切割膠帶

膠帶通常寬 3 至 12 mm,但若在熱塑性或熱固性膠帶中嵌入連續纖維,寬度可達 300 mm。熱固性樹脂通常在自動鋪帶作業後在高壓釜中固化,而熱塑性膠帶需要在鋪放頭上預熱。多層膠帶層疊放置,對纖維方向具有良好控制。

自動鋪帶層疊流程可達到超高的沉積速率,甚至可達每小時 45 kg。唯一的問題是需昂貴的預浸材料。

另一種稱為纖維纏繞的技術將纖維沉積到旋轉的心軸上,心軸是一種用於生產管狀結構的單面模具。當心軸旋轉時,會從線軸中拉出纖維,線軸會沿著旋轉軸上下移動以控制纖維方向。纖維纏繞與預浸帶相容,也與在沉積前動態浸漬的乾纖維相容。後者的乾纖維在稱為濕式纏繞的過程中,透過樹脂浴拉伸,這有利於將材料成本降至最低。使用纖維纏繞所生產的工件輪廓不必是完美的圓形,但需要連續凸起。纖維中的張力可良好壓實並合理控制纖維方向,儘管不可能控制纖維軸向對齊。

窄帶自動纖維鋪放 (AFP) 和自動絲束鋪放 (ATP) 流程現已廣泛用於飛機生產。透過這些方法,可將一系列窄預浸帶同時沉積在工件構造上。自動纖維鋪放和自動絲束鋪結合纖維纏繞和自動鋪帶的許多優點。還可提供比自動鋪帶流程更緊密的曲線,同時仍保持高沉積率。可以使用固定模具和旋轉心軸。

樹脂轉注成型 (RTM) 類似於射出成型。將樹脂注入封閉的模具,儘管速度比射出成型慢得多。(用樹脂轉注成型填充模具通常需要 5 至 20 分鐘。)首先必須切割乾纖維預成型件,再組裝並放入模具中,這通常由六軸機器人執行,需要大量人工干預。樹脂轉注成型的優點是積層流程可以達到具有超緊密容差的複雜形狀。

3D 列印和自動化複合材料製造之間的關鍵流程差異

3D 列印和自動化複合材料製造之間最明顯和根本的區別在於加工要求。

3D 列印只是在平坦的基板上建造材料,在需要懸垂或空心結構的地方建造本身的支撐結構。因此不需要特定零件的加工,允許以低成本快速建造單次設計。相比之下,所有自動化複合材料製造流程都將材料沉積到某種形式的模具,這些模具定義組件的最終形式。這代表在實際執行複合材料製造之前,通常需要昂貴且耗時的機器加工操作,因此這些方法不太適合快速和單一原型製作。

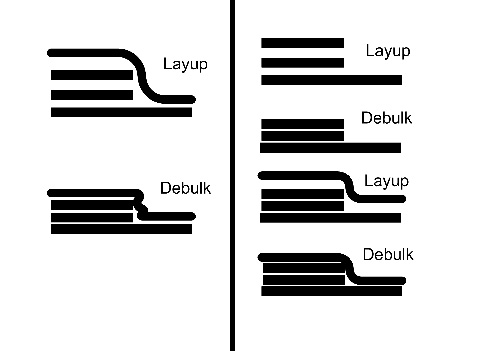

3D 列印和自動化複合材料製造的其他差異與其整體複雜性有關。3D 列印本質上是一個單一過程 (在材料沉積後需去除一些粗糙並清理),但複合材料製造通常涉及多個精細加工過程。組件可以鋪設在模具上,並在疊層之間進行多次壓實和減積作業,並且可能還需要隨後的高壓釜固化。雖然複合材料製造可能會產生更高效能的工件,但也需要更多的資本密集型設備和專業知識。

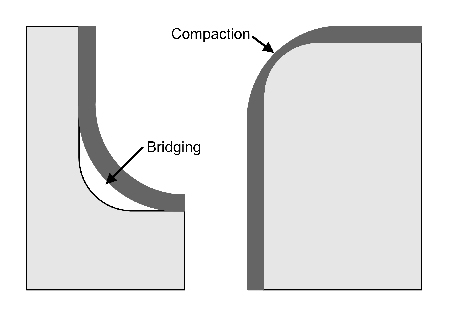

圖 2:請注意左側 3D 列印減積過程與右側自動複合材料製造過程之間的差異。(圖片來源:Jody Muelaner)

圖 2:請注意左側 3D 列印減積過程與右側自動複合材料製造過程之間的差異。(圖片來源:Jody Muelaner)

壓實或減積作業有時使用滾筒或真空袋進行。這種技術可以提高纖維含量,還可以防止起皺等問題。如下所示,如果下層沒有先減積,則外層容易起皺。

圖 3:積層製造問題包括橋接和壓實。(圖片來源:Jody Muelaner)

圖 3:積層製造問題包括橋接和壓實。(圖片來源:Jody Muelaner)

積層製造工件可能會在邊角出現兩個問題:橋接和壓實缺陷。橋接影響內部半徑,源於此層可能不完全貼合模具或前一層,產生空隙。壓實會影響外徑,原因是由於減積和固結力在工件角落過度集中,減少材料厚度所導致。

提高碳纖維強化塑膠的效能

採用積層製造的強化工件基本上是碳纖維強化塑膠或 CFRP 組件,包含由聚合物基體固定的纖維。CFRP 組件的強度不受於單一碳纖維強度的限制,而是受限於:

- 整體材料包含的碳纖維百分比

- 纖維基體介面的精確子類型

- 纖維方向

纖維含量是碳纖維在組件總質量中所佔的百分比。由於 CFRP 的強度主要取決於碳纖維,所以當纖維含量非常高時,可達到更高的效能,只有足夠的基體材料才能有效地將纖維固定在一起。但是,這裡需要注意到一件事。

纖維基體介面是單一碳纖維與聚合物基體之間表面的結合。通常在這些介面會發生問題。為達到良好的纖維基體介面,第一步是確保纖維在形成複合材料時完全潤濕,以便聚合物真正滲透到所有纖維中。真空裝袋和壓實可以明顯提升潤濕效果和纖維含量。最佳纖維含量通常為 55% 至 65%,因為該範圍可確保完全潤濕。3D 列印也可以達到高纖維含量。

基體材料類型也會影響纖維基體介面;高壓釜固化的熱固性樹脂通常比熱塑性塑膠具有更高的效能。

結論

目前由自動化複合材料製造的工件比包含碳纖維的 3D 列印組件能達到高出很多的效能,儘管這似乎沒有什麼根本原因。現代熱塑性塑膠現在可以達到相當高的效能,並且在自動化飛機零件的製造和其他要求嚴格的應用中越來越普遍。

很快地,透過結合碳纖維強化材料的 3D 列印流程製造的組件可以與由傳統熱塑性複合材料製造的組件的效能相媲美。然而,傳統鈑金加工和機床方法可能達到的精密表面和形狀 (如嚴格受控模具線的需求),3D 列印不太可能在短期內與之匹敵。

聲明:各作者及/或論壇參與者於本網站所發表之意見、理念和觀點,概不反映 DigiKey 的意見、理念和觀點,亦非 DigiKey 的正式原則。