透過反電動勢控制無感測器的 BLDC 馬達

資料提供者:Electronic Products

2013-06-19

無刷 DC (BLDC) 馬達誠如其名所示,沒有傳統馬達中容易磨損的電刷,而是用電子控制器取代,進而提升機體可靠度。 此外,BLDC 馬達比相同功率輸出的有刷馬達體型更小、重量更輕,因此非常適合空間狹窄的應用。

由於 BLDC 馬達的定子與轉子之間並無機械或電氣觸點,因此需要其他方式指出元件零件的相對位置,以便提升馬達控制。 BLDC 馬達有兩種方式能達到控制,包括採用霍爾感測器以及量測反電動勢。

上一篇文章已經探討霍爾效應感測器架構的控制方式(請參閱 TechZone 的《在BLDC系統中使用迴路控制》文章),本文將詳述另一個方式:反電動勢。

捨棄感測器

BLDC 馬達捨棄傳統馬達中當作機械性整流子的磨損性元件,因此能提升可靠度。 此外,BLDC 馬達提供高扭力/馬達尺寸比、快速動態響應,以及幾乎無聲的操作。

BLDC 馬達的定子與轉子磁場會以相同頻率轉動,因此歸類為同步裝置。 定子由矽鋼片組成,採軸向插入,以沿著內圍安置偶數的繞組。 轉子由永久磁鐵搭配二至八個南北極對所組成。

BLDC 馬達的電子整流子會依序將定子線圈通電產生轉動電場,「拉動」轉子隨之轉動。 確保精準地在正確時間將線圈通電,就可達到高效率操作。

感測器雖然運作良好,但會增加成本、提高複雜性(因有額外繞組),並且會降低可靠性(部分原因是感測器的連接器容易沾染灰塵與受潮)。 無感測器的控制方式就能消除這些缺點。

反電動勢的優勢

電子馬達的繞組就像發電機,會切開磁力線。 繞組會產生電位,測量單位為伏特,並稱為電動勢 (EMF)。 根據冷次定律,此電動勢會提升次級磁場,抗拒磁通量原有的變動,進而驅使馬達轉動。 簡單而言,此電動勢會抵擋馬達的自然運動,因此稱為「反」電動勢。 針對固定磁通量與繞組數量的馬達,EMF 的幅度會跟轉子的角速度成比例。

BLDC 馬達製造商會提供「反電動勢常數」參數,能用來評估指定速度的反電動勢。 繞組的電位計算方法是將電源電壓減去反電動勢值。 馬達在額定速度下運作時,反電動勢與電源電壓之間的電位差會導致馬達引出額定電流並供應額定扭力。

當馬達的驅動速度超過額定速度時,會大幅提升反電動勢,降低繞組之間的電位差,因此會減少電流且降低扭力。 若進一步加速馬達,則會導致反電動勢(以及馬達損耗)與電源電壓完全相等,此時電流與扭力將同時為零。

由於反電動勢會降低馬達扭力,有時會被視為缺點。然而,在 BLDC 馬達中,工程人員則能將此現象轉化為優勢。

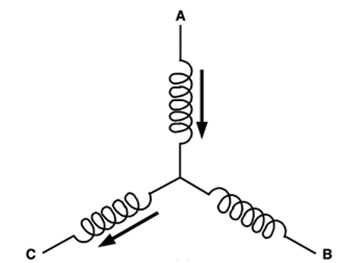

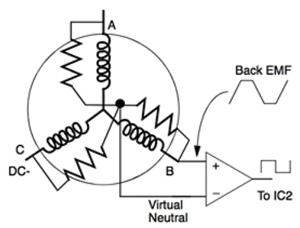

將繞組之一通電為正極、第二個為負極,第三個則保持開路,即可達到三相 BLDC 馬達各個階段的整流順序。 圖 1 顯示此類馬達六階段整流順序的第一階段簡化電路圖。

採用霍爾感測器的 BLDC 馬達使用來自裝置(由 MCU 進行控制,由驅動器進行操作)的輸出,切換絕緣閘雙極電晶體 (IGBT) 或金屬氧化物半導體場效電晶體 (MOSFET),以便依據正確順序將線圈通電。 霍爾感測器輸出改變狀態時1,電晶體會觸發(且線圈會通電)。

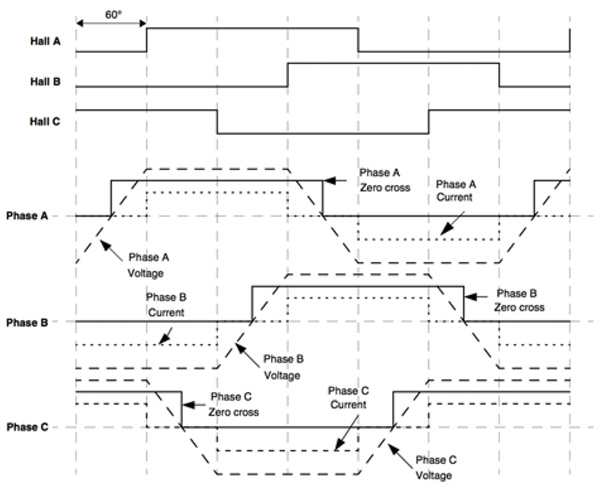

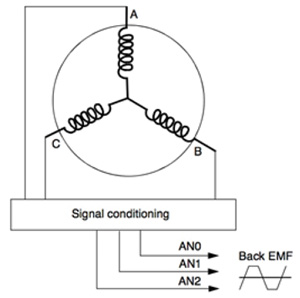

在無感測器的 BLDC 馬達型號中,則無霍爾效應感測器。 相反地,在馬達轉動時,三個線圈的反電動勢會隨著梯形波形(長虛線)變動,如圖 2 所示。 為了進行比較,此同一圖表亦顯示類似配置之馬達的霍爾感測器輸出。

線圈的全部三個零交叉點組合將用來決定線圈的通電順序。 請注意,傳統 BLDC 馬達的個別霍爾感測器輸出變化與無感測器 BLDC 馬達個別線圈的反電動勢零交叉點之間的相位差為 30 度。 因此,在無感測器馬達控制電路中,偵測到零交叉點後,會先在韌體內建 30 度相位延遲,然後才會啟動通電順序的下一個動作。 在圖 2 中,短虛線代表線圈的電流。

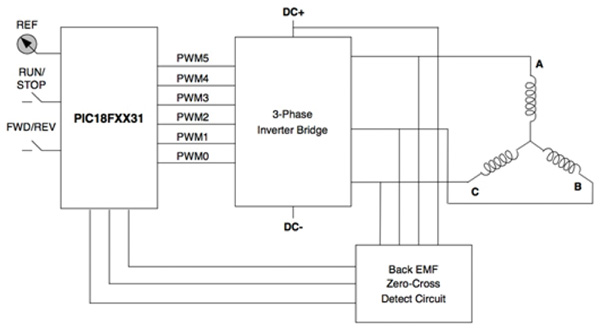

圖 3 顯示無感測器三相 BLDC 馬達的控制電路。 在此圖例中,電路採用 Microchip 的 PIC18FXX31 8 位元 MCU 產生脈寬調變 (PWM) 輸出,以便觸發位於三相變頻橋接器中的 IGBT 或 MOSFET。 MCU 會對反電動勢零交叉偵測電路的輸入進行回應。

偵測反電動勢的方法

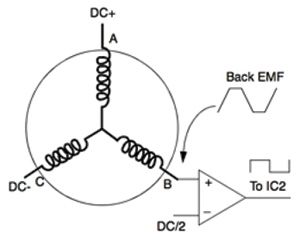

有數種技術能量測反電動勢。 最簡單的就是使用比較器,針對反電動勢與一半的 DC 匯流排電壓進行比較。 圖 4a 顯示此類系統的電路圖。 在此圖例中,比較器接至線圈 B;完整的系統中,每個線圈均各自連接一個比較器。 在此圖例中,線圈 A 通電為正極,線圈 C 通電為負極,線圈 C 為開路。 反電動勢會隨著此相位的通電順序上升和下降。

此簡易比較器方法的主要缺點在於,三個繞組可能特性不同,會導致正極或負極相位偏離實際的零交叉點。 馬達可能還是會運轉,但會引入過多的電流。

解決方法,如圖 4b 所示,就是使用三個電阻網路與馬達繞組並聯,藉此產生虛擬中性點。 反電動勢接著會跟虛擬中性點進行比較。

第三個方法就是採用類比數位轉換器 (ADC),如圖 4 所示。 許多 BLDC 馬達控制用的 MCU 皆含有符合此用途的高速 ADC。 在此方法下,反電動勢會衰減,因此能直接饋入到 MCU。 訊號會由 ADC 進行採樣,然後與對應零點的數位值進行比較。 兩個數值若相符,線圈通電順序會編入下一個步驟。 此技術提供一些優勢,例如可使用數位濾波器,因此無需在反電動勢訊號中使用高頻切換元件。2

無感測器 BLDC 馬達控制的一大缺點在於,馬達靜止時,無法產生反電動勢,因此 MCU 無法取得有關定子與轉子位置的資訊。

解決方法就是以預先決定的順序將線圈通電,藉此在開迴路配置下啟動馬達。 馬達可能無法高效操作,但會開始轉動。 最後,速度會足以產生足夠的反電動勢,以便控制系統切換到正常的(高效)閉迴路運轉。

由於反電動勢與轉動速度呈比例,因此無感測器 BLDC 馬達在需要超低速度的應用中,可能不是合適的選擇。 在此情況下,具有霍爾效應感測器的 BLDC 馬達更能勝任。

無感測器 BLDC 馬達控制系統

無感測器 BLDC 馬達逐漸受到採用,促使半導體廠商研發專門用來控制並驅動此類馬達的晶片。 馬達的控制系統通常是由 MCU 搭配 IGBT(或 MOSFET)驅動器所組成。

目前有眾多 MCU 可用於無感測器 BLDC 馬達控制,從簡易的低成本 8 位元元件到高效能 16 和 32 位元元件都有,皆號稱僅需最少周邊裝置即可驅動馬達。 這些周邊包括三相 PWM、ADC 以及比較器,以提供過電流保護3。

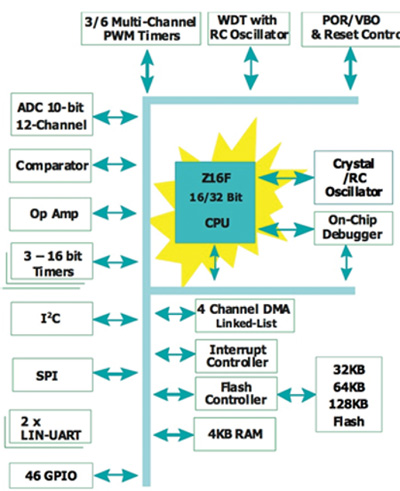

Zilog 針對無感測器 BLDC 馬達控制推出 Z16FMC 16 位元 MCU 系列。 該公司指出,此作業需要具有快速中斷反應的 MCU,以便處理 PWM 的即時更新。 Z16FMC 在 ADC 與計時器之間,以及比較器和 PWM 輸出之間提供自動化相互操作。 圖 5 顯示 Zilog 馬達控制 MCU 的方塊圖。

Microchip 的 PIC18F2431 亦是常用的無感測器 BLDC 馬達控制 MCU。 此晶片採用 8 位元處理器,操作速度高達 16 MIPS。 PIC18F 系列型號含有三相馬達控制 PWM 周邊裝置、最多八道輸出以及 10 或 12 位元 ADC。

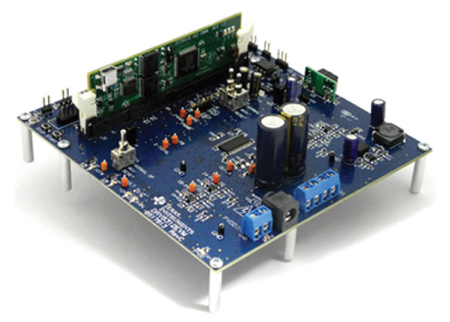

Texas Instruments (TI) 亦針對三相 BLDC 馬達提供馬達控制評估套件。 根據該公司的資料,DRV8312-C2-KIT(圖 6)係以 DRV8312 PWM 馬達驅動器為基礎,是一款無感測器的現場定位控制 (FOC) 與感測器/無感測器梯形整流平台,能加速開發、縮短上市時間。 適合的應用包括低於 50 V 和 7 A 的無刷馬達,可驅動醫療幫浦、閘道、升降梯、小型幫浦,並可用於工業與消費性機器人以及自動化。

眾多應用

無感測器 BLDC 馬達不僅更簡易,還比採用霍爾效應感測器的馬達更加可靠,在有灰塵與潮濕環境中的應用更為明顯。 馬達仰賴反電動勢的量測,以判別定子與轉子的相對位置,以便實施正確的線圈通電順序。

其中一項缺點在於馬達在靜止時並不會產生反電動勢,在開迴路操作時啟動會受到影響。 因此,馬達需一小段趨穩時間才能高效運轉。 第二個缺點為低速運轉時,反電動勢較小且不容易測量,會導致操作效率不佳。 因此在此類應用中應該考慮採用含感測器的 BLDC 馬達。

但在其他眾多應用中,工程人員依舊能享有無感測器 BLDC 馬達的小尺寸與強大能力的優勢。 採用專為此作業所設計 MCU 和 IGBT(或 MOSFET)驅動器晶片,將可簡化設計流程。 採用主要廠商的評估套件,運用其中針對實證無感測器 BLDC 馬達方案提供的參考電路,就能進一步讓開發更加順暢。

參考資料:

- 《無刷 DC (BLDC) 馬達基礎知識》,作者:Padmaraja Yedamale,Microchip Technology 應用說明 AN885,2003。

- 《使用 PIC18F2431 進行無感測器 BLDC 馬達控制》作者:Padmaraja Yedamale,Microchip Technology 應用說明 AN970,2003。

- 《無感測器 BLDC 應用中的自主性周邊相互操作需求》作者:Dave Coulson,Zilog 白皮書 WP002003-0111,2011。

聲明:各作者及/或論壇參與者於本網站所發表之意見、理念和觀點,概不反映 DigiKey 的意見、理念和觀點,亦非 DigiKey 的正式原則。