ADI 的數據採集解決方案在先進的微影晶片製造中大放異彩

資料提供者:DigiKey 北美編輯群

2025-02-13

在半導體晶片銷售額預期從 2022 年的 6000 億美元增長到 2030 年的 1 兆美元帶動下,半導體製造設備 (SME) 市場預計將在未來五年內出現大幅成長。感測器對於晶片製造使用的先進微影系統來說屬於核心元件。

要製造複雜、高效能且越來越小的半導體晶片,相當仰賴高精度和靈敏的微影製程,這對於將複雜圖案印刷在矽晶圓和晶片製造所用的其他基板上來說相當重要。

先進的微影系統採用極其準確和靈敏的技術,不僅可以提高製程產量,還可將廢料降至最低並讓工廠達到最佳化效率。為了達到積體電路 (IC) 量產必需的次微米和奈米精度,這些系統仰賴數千個感測器來監測和控制位置、溫度、能量和運動。

整體系統效能取決於各個感測器的精確性和可重複效能。進階演算法可用來解讀大量感測器資料,並使用數千個致動器以非常細微但詳細的方式協調必要的調整。

Analog Devices, Inc. (ADI) 利用其訊號鏈微模組 (μModule) 技術來提供高效能、小型化的類比數位數據採集 (DAQ) 解決方案,可用來監測和控制微影半導體製造子系統,以因應晶圓加工廠和整合式裝置製造廠所面臨的生產難題。

應用背景

半導體持續小型化的趨勢正推動各層面的效能提升,包括從智慧手機到超級電腦等,也跟著帶動生成式人工智慧 (GenAI)、量子運算、IoT 和邊緣運算的處理要求。需要先進的製程和創新的控制系統,以滿足半導體不斷縮小尺寸的要求,其電路最細僅有人類頭髮寬度的萬分之一。

微影是半導體製造的基礎技術,能在矽晶和其他基板晶圓上精確呈現特徵圖案,以便製造 IC。會利用光罩和強大、極為精確的光束或輻射,將晶片的設計圖案細節轉移到塗有光阻劑材料的晶圓上。光阻劑會跟光產生反應,並用化學品處理晶圓,將電路路徑蝕刻在晶圓基板上。在分層過程中會使用多個光罩。

高度專業化且極其複雜的微影半導體製造系統僅由極少數公司生產,其能承擔技術挑戰並資助此領域持續創新所需的昂貴研發工作。

ASML 是此產業的領導者,憑藉其獨家、尖端的極紫外光 (EUV) 系統主導先進微影市場,更是生產最先進晶片的必要系統。該公司最先進的系統要價數億美元,如今已可促成特徵尺寸小於 2 nm 的晶片生產,讓每個晶片容納更多的電晶體並達到更小的電晶體間距。也有提供深紫外光 (DUV) 系統,能利用更長的波長,適合以 14 nm、28 nm 和更大的節點來製造晶片上的中階和傳統層。

其他微影半導體製造系統則由 Canon 和 Nikon 生產,其專注於 DUV 微影和傳統技術,可用於製造 MEMS、功率半導體和工業應用中的非先進節點。

達到極高精度

微影製程需要極高的精度才能達到次微米程度的圖案。感測器和致動器是維持精度和良率的重要關鍵,能促進技術的持續精進,以便開發更小、更高效能且更節能的半導體。

感測器在致動器控制中具有關鍵作用,可提供即時回饋、錯誤修正和環境補償:

- 位置感測器可測量晶圓、光罩和透鏡的精確位置

- 振動感測器可針對可能會干擾對齊的振動進行偵測並加以補償

- 環境感測器會監測溫度、濕度和空氣品質,將環境因素對精度的影響降至最低

- 力和應變感測器可確保致動器在對齊和定位過程中施加正確的力

感測器可提供必要的即時資料,達到閉迴路回饋,藉此動態調整致動器,確保對齊和圖形的準確性。可即時偵測偏差,以避免圖案化晶圓中出現缺陷,並可完美對齊光罩和晶圓,這對積層晶片設計至關重要。此外,這也是將錯位或返工造成的延誤降至最低的關鍵要素。

感測器和致動器的互動

DUV 和 EUV 微影系統都仰賴數以萬計的感測器來達到高效、高良率半導體製造必需的精度和可靠性。隨著設備製造商致力於達到下一代微影的皮米程度,感測器和致動器在確保精度和可靠性方面的作用越來越重要。這些元件間順利的互動和管理將是微影系統成功的核心。

管理這些感測器需要即時的資料處理和進階控制系統。在微影系統中,感測器和致動器之間的互動必須經過精心協調,以達到半導體製造商及其客戶所要求的精度和可靠性。錯綜複雜的製程取決於即時回饋機制、複雜的控制演算法,以及精細子系統之間的順利整合。

感測器會持續監測各項參數,例如位置、溫度、壓力和振動等。任何參數偏差都必須即時修正。致動器將在指示下以微米或奈米程度的調整加以因應,以便將晶圓或光罩進行定位,並且微調光學聚焦或光源的對齊。

在晶圓平台定位期間,感測器會以次奈米的精度追蹤運動。致動器 (如線性馬達或壓電元件) 會動態調整平台的位置,以維持與光罩的精確對齊。光學對齊感測器會監測光學路徑;致動器會調整反射鏡或透鏡,以確保聚焦和圖案的準確性。

集中控制

集中控制單元會監測和處理來自數千個感測器的資料,並向致動器發送命令。這些系統利用高速處理器和複雜的演算法順利管理各項互動,以確保眾多子系統之間達到同步化。要達到奈米級的準確度,就必須將資料處理和致動器反應的延遲降至最低。

感測器和致動器可透過高速、低延遲的通訊協定 (如 EtherCAT、乙太網路或專有介面) 進行連接。這些網路有利於元件之間快速進行資料交換和協調。

可利用調適性控制演算法來監測感測器或致動器效能的漂移,並進行補償。機器學習演算法可分析歷史資料,以預測潛在的偏差或設備磨損,進而促成預測性維護和的致動器效能最佳化。

隨著半導體節點不斷縮小,感測器和致動器整合的作用越顯重要。干涉儀會以奈米級精度測量晶圓平台的位置,而致動器則會依據對齊和振動感測器的回饋,動態調整平台的位置。光學感測器會監測光聚焦和強度,壓電致動器會調整透鏡或反射鏡以保持聚焦,以便將電路設計準確投影在晶圓上。也會利用相機或光學感測器來偵測顆粒或不規則性,且會要求致動器將晶圓或光罩重新定位以避免缺陷,或是啟動自動清潔程序。

訊號鏈效能

在每個微影半導體製造系統中,每個感測器的效能都至關重要。ADI 的 ADAQ7768-1 (圖 1)是一款以該公司 μModule 技術為基礎打造的 DAQ 系統,在設計上可簡化和增強精密測量和控制系統的效能。此單一系統級封裝 (SiP) 解決方案納入高輸入阻抗放大、抗交疊、訊號調節、類比數位 (A/D) 轉換和可配置的數位濾波模塊。

圖 1:ADI 的 ADAQ7768-1 μModule 數據採集系統。(圖片來源:Analog Devices, Inc.)

圖 1:ADI 的 ADAQ7768-1 μModule 數據採集系統。(圖片來源:Analog Devices, Inc.)

μModule 將電阻和電容等被動元件,以及運算放大器、參考元件、低壓降穩壓器 (LDO) 和 A/D 轉換等主動元件整合在一起,可保證整個訊號鏈在溫度和電源變化下也可發揮效能。這可確保達到精確且可重複的高效能訊號鏈,以便採集來自壓力、溫度和振動感測器的訊號。

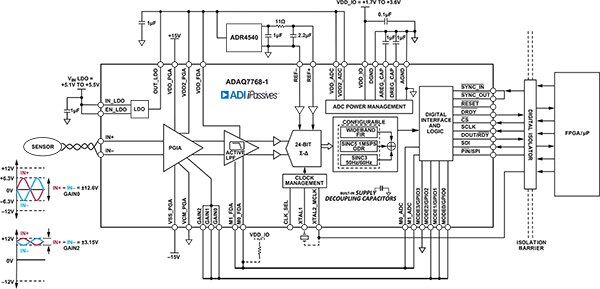

ADAQ7768-1 將多個元件整合到單一 μModule 中,如圖 2 方塊圖所示。這些元件包括一個 24 位元精密類比數位轉換器 (ADC)、訊號調節元件 (如放大器和濾波器) 以及電源管理和參考電路。

圖 2:ADAQ7768-1 μModule 的方塊圖。(圖片來源:Analog Devices, Inc.)

圖 2:ADAQ7768-1 μModule 的方塊圖。(圖片來源:Analog Devices, Inc.)

24 位元 ADC 能精確測量精細參數,例如晶圓平台的振動程度、光學組件的熱變化,以及次奈米程度的定位誤差。

可將多個感測器 (如壓力、溫度和振動) 連接到 ADAQ7768-1 的類比前端 (AFE),其含有多個主動和被動元件。可同時使用多個模組來管理來自大量感測器的資料,例如監測晶圓平台對準或環境條件的感測器。

電源雜訊會直接影響微影系統測量的精度和可靠性,但 ADAQ7768-1 的設計是以單一電源運作,因此可簡化系統設計並降低對額外外部電源管理電路的需求。

此電源管理設計可將電源漣波和雜訊降至最低,對整合式低雜訊 24 位元 ADC 和訊號調節鏈來說,這是維持高精度的重要關鍵。

ADAQ7768-1 的設計以單一 5.3 V 穩壓輸入運作,在 5.1 V 至 5.5 V 的輸入電壓範圍內僅有微小的變化。此模組含有內部 LDO,可提供乾淨穩定的電力給眾多內部子系統。

ADAQ7768-1 無需設計人員採購和校準個別的訊號鏈元件,因此能降低設計複雜性,有助於簡化原型設計和測試階段,進而加快上市時間。

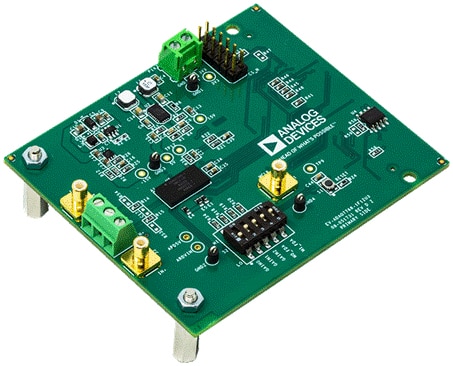

產品設計人員可以利用 ADI 的 EVAL-ADAQ7768-1 評估板 (圖 3) 來簡化原型設計、加速開發,並有助於針對將 ADAQ7768-1 整合到系統中的精密數據採集設計進行驗證。這對於確保系統如預期執行次奈米級定位和對齊來說至關重要。

圖 3:ADI 的評估板以 ADAQ7768-1 數據採集解決方案為基礎打造,可用於原型設計和測試應用。(圖片來源:Analog Devices, Inc.)

圖 3:ADI 的評估板以 ADAQ7768-1 數據採集解決方案為基礎打造,可用於原型設計和測試應用。(圖片來源:Analog Devices, Inc.)

此評估板提供功能齊全的平台,可利用預先組裝的訊號鏈元件測試 ADAQ7768-1,並利用標準測試設備或微控制器提供隨插即用操作。設計人員可以針對設計效能進行評估與最佳化、在多種環境條件下進行測試、測試不同的感測器類型與 訊號源,藉此確定最佳的輸入訊號調節。

結論

先進的微影系統仰賴數千個感測器進行監測和控制,對於製造更小且更強大的半導體來說至關重要。感測器在致動器控制層面有關鍵作用,可提供即時回饋,並可確保半導體製造的精度和良率。ADI 的 ADAQ7768-1 數據採集系統能簡化並增強精密測量和控制系統,並整合訊號調理、轉換和處理模塊。採用緊湊尺寸並具有高精度和使用簡便性,因此是成為開發新一代微影設備的寶貴工具,可滿足其極高精度和可靠性的要求。

聲明:各作者及/或論壇參與者於本網站所發表之意見、理念和觀點,概不反映 DigiKey 的意見、理念和觀點,亦非 DigiKey 的正式原則。