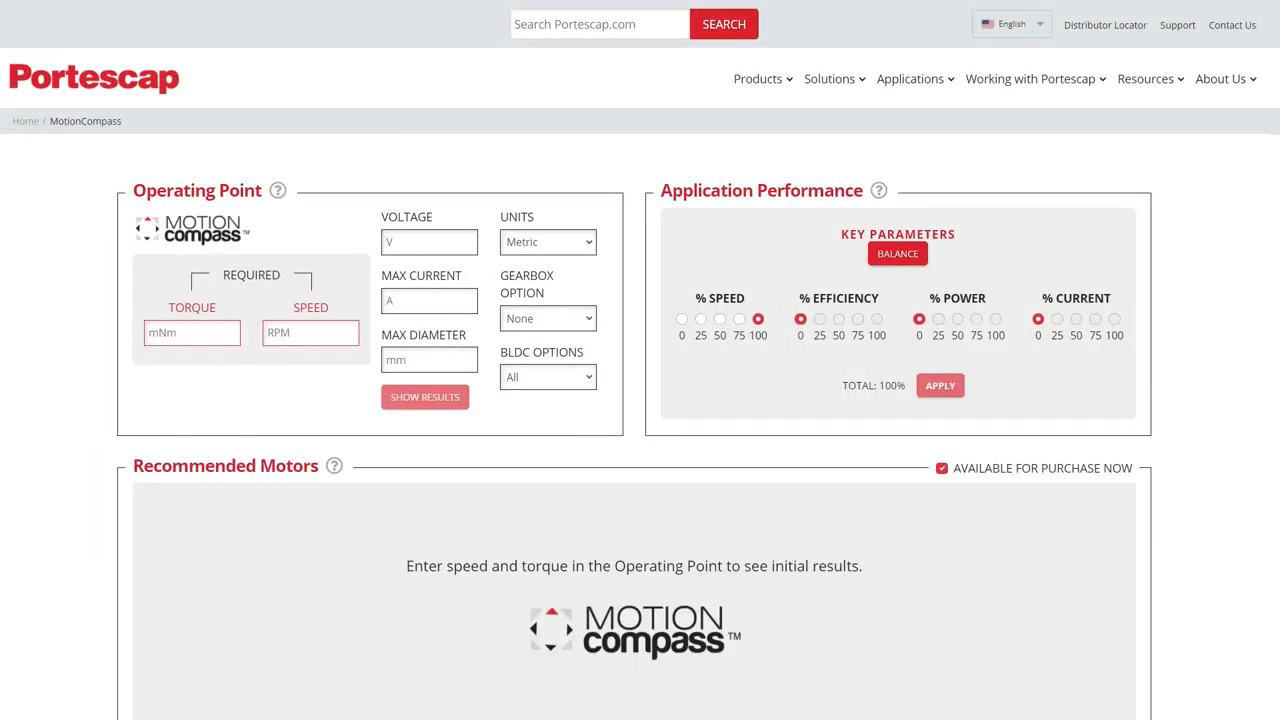

積層製造:從原型到生產

資料提供者:DigiKey 北美編輯群

2023-06-28

為了迅速開發出原型,並讓產品更快投入生產,數位製造蔚為趨勢,其中有個類別就是積層製造 (AM)。

在進入 3D 列印時代前,世界曾大規模採用 3D CAD,之後則採用原型製程。這種製程中,工程師使用 3D CAD 來設計零件,接著將細節匯出成 2D 製圖。機器操作員檢閱製圖後,會對 CNC (電腦數值控制) 機台進行編程,以便生產零件。如今,數位製造則是將 3D 零件模型直接送交機器生產,無論是 CNC 機台還是 3D 列印機。全自動的演算法是這些零件製造的執行推手。這項功能可大幅縮短零件設計到生產之間的延遲時間。

數位製造也大大增加工程師能使用的資訊量。某些情況下,透過網路入口網站提交設計,以取得原型開發和批次製造服務時,甚至能立即取得有關可製作性的回饋意見以及準確的定價。因此,還沒開發原型之前,就能快速估算多個設計的成本。

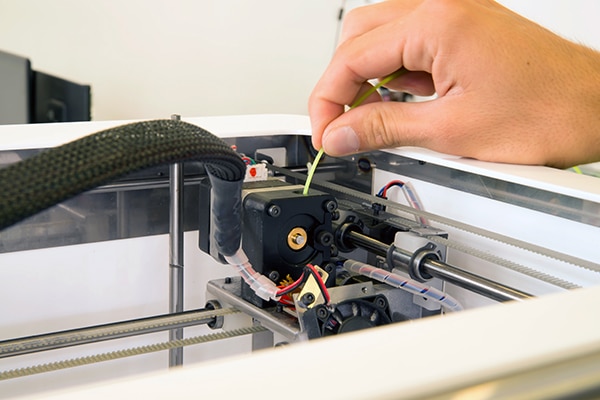

圖 1:包括此圖的 FDM 型機械在內,各種積層製造機械都使用步進馬達來控制和協調動作,讓擠壓成型噴嘴或其他沉積末端效應器在 3D 空間中的運動受到控制且協調一致。高達 60 oz-in. 扭力的 NEMA 17 步進馬達已經相當普遍。(圖片來源:Dreamstime)

圖 1:包括此圖的 FDM 型機械在內,各種積層製造機械都使用步進馬達來控制和協調動作,讓擠壓成型噴嘴或其他沉積末端效應器在 3D 空間中的運動受到控制且協調一致。高達 60 oz-in. 扭力的 NEMA 17 步進馬達已經相當普遍。(圖片來源:Dreamstime)

這種現代版迭代前置設計,以積層製造為核心命脈。積層製造也能生產出傳統加工方式無法生產的零件形式,例如內部為格狀、類似骨頭的中空結構。當熱塑性元件能以低成本快速列印完成,就會對早期的原型開發作法產生巨大衝擊。這種元件能當作實際的原型零件,或當作工具,以固定加工零件或模製複合零件。透過最新的技術發展,已經可直接列印高效能的金屬零件,這可促成原型開發、生產工具的製造,甚至是直接製造少量生產所需的零件。

圖 2:使用進階動作控制,能讓進入 3D 列印機軸馬達的電流正弦波達到最小的波動,讓操作更安靜、更平穩。例如,某些獨立 IC 在驅動雙相步進馬達驅動器的馬達步進和方向時,會利用最佳化的截波常式達到最大的運動效能、馬達扭力和效率。(圖片來源:Trinamic Motion Control GmbH)

圖 2:使用進階動作控制,能讓進入 3D 列印機軸馬達的電流正弦波達到最小的波動,讓操作更安靜、更平穩。例如,某些獨立 IC 在驅動雙相步進馬達驅動器的馬達步進和方向時,會利用最佳化的截波常式達到最大的運動效能、馬達扭力和效率。(圖片來源:Trinamic Motion Control GmbH)

自行研發的積層製造流程雖有各種名稱,但離不開七種 ISO 標準積層製造類別。

材料擠壓成型 3D 列印:材料會經由噴嘴或孔洞選擇性獨行分配。最常是將熱塑性聚合物擠壓成型,此製程通常稱為熔融沉積成型 (FDM)。幾乎所有低成本的 3D 列印機都都採用 FDM 製程,許多較高級的機器也是如此。

粉末床融合成型 (PBF):雷射、電子束或等離子弧發出的熱能量會聚焦,以熔化和熔合粉末床中的粉末材料。

事實上,史上第一種粉末床融合成型稱為選擇性雷射燒結 (SLS),開發於 1980 年代。比起如今使用的某些技術,SLS 無法讓粉末完全熔化,因此無法生產完全緊密的零件。現代的粉末床融合成型設備,能讓金屬粉末完全熔化,生產出完全緊密的零件,而且紋理結構和鍛造的元件旗鼓相當。以 SLS 技術生產的零件,其機械特性明顯優於鑄造元件。

光聚合固化技術:這種技術將液態光敏聚合物放在大桶子裡,並利用光活化聚合作用選擇性地固化該聚合物。此流程通常稱為光固化立體造型。

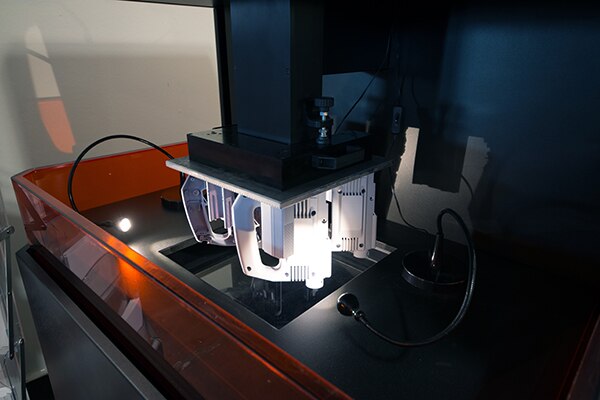

圖 3:光固化立體造型 (SLA) 和數位光處理 (DLP) 是一種積層製造技術,用於建立模型、原型、圖案與生產零件。(圖片來源:Dreamstime)

圖 3:光固化立體造型 (SLA) 和數位光處理 (DLP) 是一種積層製造技術,用於建立模型、原型、圖案與生產零件。(圖片來源:Dreamstime)

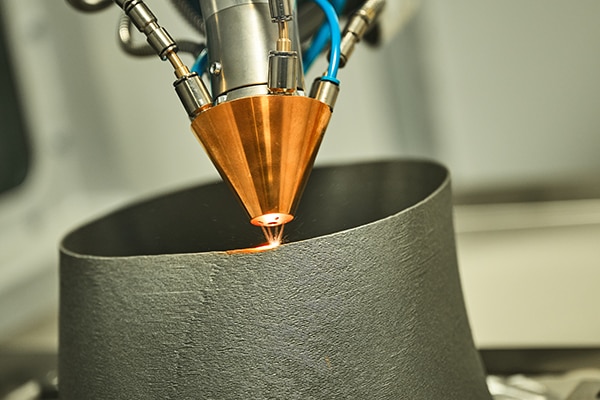

定向能量沉積成型 (DED):雷射、電子束或等離子弧發出的熱能量會聚焦,在材料沉積的過程中熔化和熔合該材料。饋線或吹製的粉末皆可當作原料使用。

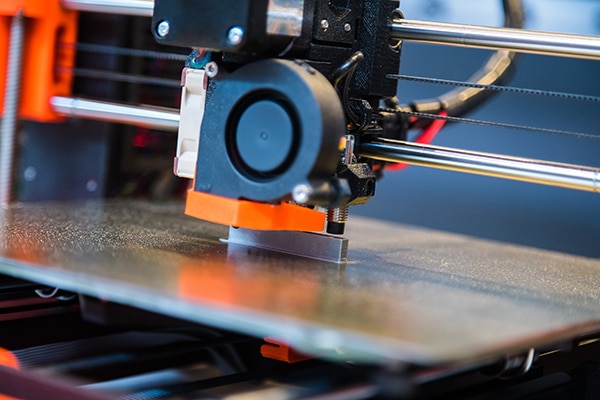

圖 4:桌上型 3D 列印機和更複雜的設備上,常使用圓軌線性導軌和外露的同步皮帶驅動器。(圖片來源:Dreamstime)

圖 4:桌上型 3D 列印機和更複雜的設備上,常使用圓軌線性導軌和外露的同步皮帶驅動器。(圖片來源:Dreamstime)

黏著劑噴塗成型 (BJ) 和材料噴塗成型 (MJ):BJ 製程會選擇性地沉積液體黏合劑,以連接粉末材料。相反地,MJ 製程則是使用非常類似噴墨列印的製程,選擇性地沉積水滴狀的製造材料。

圖 5:此 3D 列印機具有較重的末端效應器,因此圍繞 SCARA 機械手臂來打造。(圖片來源:Dreamstime)

圖 5:此 3D 列印機具有較重的末端效應器,因此圍繞 SCARA 機械手臂來打造。(圖片來源:Dreamstime)

板層壓成型:這種技術將一片片材料黏結成零件。這是現今最古老的積層製程,早期的機器將紙張輪廓層層堆積並黏合,建立出複雜的 3D 零件,方式和膠合板的製造方式類似。

各種積層製造的專用設備有何通用性

上述所有積層製造方法皆指出,3D 零件的建構是透過逐層向上堆積 2D 輪廓而來。若疊層非常突出或某些特徵將會分離,會先沉積支撐結構,並在建構後將其拆除。

從業餘級別 3D 列印機到塑膠產業的原型開發,將材料擠壓成型的 FDM 技術是各種活動最常採用的積層製造法,但如今有兩種製程越來越常用來製造高強度的航太級金屬元件。包括:

- 粉末床融合成型 (PBF),可用於小型零件和完全完工的零件

- 定向能量沉積成型 (DED),可用於通常需進行最後加工的大型零件

圖 6:用於生產高級金屬工件的積層製造設備,是一種採用進階運動元件的伺服系統,有時甚至採用直接驅動式馬達。這種結構能讓操作員運用雷射型建構方法的精密性。(圖片來源:Dreamstime)

圖 6:用於生產高級金屬工件的積層製造設備,是一種採用進階運動元件的伺服系統,有時甚至採用直接驅動式馬達。這種結構能讓操作員運用雷射型建構方法的精密性。(圖片來源:Dreamstime)

各種積層製程都已進化,紛紛採用許多相同的自動化解決方案。例如,從業餘級設備到專業設備,以及高複雜性的 SLS 設備,FDM 機器中皆可發現來自 Festo 的多款先進自動化元件,包括帶有滾珠螺絲或皮帶驅動器的機電線性致動器。

積層製造的設計自由度與限制

比起加工等減材製程,積層製造零件有個顯著優點在於,有更大的自由度可建立不同的形狀。加工的特徵完全靠機床切割器的可擺放位置來決定。這通常會限制內部角落的最小半徑,導致某些突出部分很難處理,而且光憑一個元件根本無法在內部產生空隙。在這些限制下,結構往往由許多相互閂接的元件組裝而成,導致製造成本和重量增加,強度和可靠性也跟著下滑。使用積層製程生產的零件則不受這些限制,通常都能整合許多元件,大幅降低成本,同時增進效能。

生成式設計是一種由演算法設計元件的流程,會進行許多小幅度更動,並以非常類似演化的流程來模擬不同元件的效能。產生的形狀,在複雜性上往往遠遠超出設計人員可打造的任何物件,而且在結構上和自然演化十分相似。

圖 7:以生成式設計打造的結構,雖然通常是透過數位製造和五軸 CNC 加工來生產,但往往和積層製造有關。此圖顯示的元件,使用 NASA Evolved Structures 程式建立而成;NASA 團隊之所以使用 CNC 加工製程,是因為機製零件比積層製造的零件更能滿足超高效能的應用。其中一個原因是,雖然積層製造流程已有所進步,但機製元件的材料特性比較不會發生變化。(圖片來源:NASA)

圖 7:以生成式設計打造的結構,雖然通常是透過數位製造和五軸 CNC 加工來生產,但往往和積層製造有關。此圖顯示的元件,使用 NASA Evolved Structures 程式建立而成;NASA 團隊之所以使用 CNC 加工製程,是因為機製零件比積層製造的零件更能滿足超高效能的應用。其中一個原因是,雖然積層製造流程已有所進步,但機製元件的材料特性比較不會發生變化。(圖片來源:NASA)

元件變得越來越複雜,並採用有機外部形狀與內部格狀構造及通道,因此數位模型的資料也越大。許多作業變得更加困難,像是渲染、切片,以及支撐結構和機器碼的產生。既定的棋盤格檔案格式 (以平面三角形的網格來呈現曲面) 逐漸變得麻煩而複雜。目前已經有個方法能讓網格檔案帶有 3D 曲線三角形,如此便能用較少的三角形來概略估算某個曲面。

要呈現這種複雜的幾何形狀,使用隱式幾何形狀來呈現會更有效率,但卻與多數 CAD 軟體仍不相容。

積層製造可控制內部的幾何形狀

積層製造建立內部幾何的能力無與倫比。此能力可促成輕盈且高強度的結構,現今其他技術都無法辦到,而且內部格狀構造類似於骨骼及植物的莖。此能力還能讓設計出統合式零件,並具有內部導管、管路、歧管、冷卻通道或熱交換器等特點。雖然這種元件過去是以管件和板件加工製造,以至具有固定的直徑與通道寬度,但積層製造流程能改變輪廓。可納入湍流器等特點,以便增加熱傳遞。

圖 8:GE 的 Aero LEAP 燃油噴嘴。(圖片來源:GE)

圖 8:GE 的 Aero LEAP 燃油噴嘴。(圖片來源:GE)

積層製造的航太元件在飛機上的運用已行之有年,想想這是如何辦到。最著名的例子之一就是 General Electric Aero LEAP 燃油噴嘴,這款噴嘴自 2015 年投入生產。以單一統合式元件取代了原本的 18 個元件,當中集結了所有必要的複雜內部通道。

General Electric Catalyst 渦輪螺旋槳引擎更進一步運用積層製造流程,將過去製造的 800 多個零件整合成 12 個積層製造零件。此引擎預計在 2023 年獲得認證。

雷射束粉末床融合成型 (PBF-L) 是最受肯定、最成熟的積層製造金屬製程。此製程用於生產 GE 的引擎元件,也能生產高品質的聚合物元件。由於需要在製造面積上保持一致的氣體流量,也要考量粉末床的粉末填充成本,因此製造體積需限制在 400 mm × 400 mm × 800 mm 左右。金屬粉末很重,品質上也必須投入許多成本才能確保一致熔合。若是鋁質元件,單一雷射時的沉積速率最高可達每小時 20 cm3,多重雷射型系統最高則可達到每小時 150 cm3。零件成品可達到適當且優良的表面光潔度。表面品質取決於粉末原料的顆粒大小,顆粒直徑小至 5 µm。

粉末床熔合成型產生的零件,其材料特性大多取決於熔池的控制 (熔池中的粉末材料會熔合成固體零件)。控制此熔池的方式,基本上與熔接作業相同,相關的基本知識則是由多年的熔接研發活動累積而成。雷射和電子束熔接流程已使用了 50 多年,電弧熔接流程則已使用超過百年。這種知識能讓生產的零件具有十分精細的紋理結構,通常能媲美最高效能的鍛造零件。然而,製程的變異性仍然稍高。

結論

雖然較不常見,但除了雷射以外,粉末床融合成型也能使用其他能量束。電子束粉末床融合成型的優點在於,能量束能透過磁鐵轉向,而不需使用機械轉向鏡。因此製造速率可稍微提高,但表面光潔度不如雷射型製程那樣精細。

在技術領域的另一端,開源型 3D 列印機能在家中自行組裝,甚至能列印出自己的元件,基本上已經可達到自行複製的程度。只要購買幾個自動化元件即可,如步進馬達;製造時採用的機械元件,都能製作得到。

聲明:各作者及/或論壇參與者於本網站所發表之意見、理念和觀點,概不反映 DigiKey 的意見、理念和觀點,亦非 DigiKey 的正式原則。